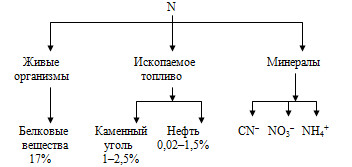

Формы существования азота в литосфере

Методы связывания атмосферного азота - дуговой, цианамидный и аммиачный

-

Дуговой метод основан на эндотермической реакции прямого окисления азота кислородом воздуха, протекающая при температуре около 30000С в пламени вольтовой дуги:

где DН = 179,2 кДж с последующим доокислением оксида азота (II) и получением нитрата кальция:

-

Цианамидный метод основан на способности тонкоизмельченного карбида кальция реагировать при температуре около 10000С молекулярным азотом с образованием кальцийцианамида

где DН = 300 кДж с последующим превращением кальцийцианамида в аммиак

-

Аммиачный метод, в основе которого лежит реакция взаимодействия азота и водорода:

, где DН = 111,6 кДж.

Технологические свойства аммиака

Аммиак NH3 – бесцветный газ с резким запахом с температурой кипения + 33,350С и температурой плавления +77,750С. Сухой аммиак образует с воздухом взрывчатые смеси, пределы взрываемости которых зависят от температуры и при 180С ограничены интервалом содержания аммиака в газовой смеси от 0,155 до 0,270 об. долей.

Области использования аммиака

Сырье для производства аммиака

Очистка АВС от ядов.

Азотоводородная смесь независимо от метода ее получения содержит примеси веществ, некоторые из которых являются каталитическими ядами, вызывающими как обратимое (кислород, оксиды углерода, пары воды), так и необратимое (различные соединения серы и фосфора) отравление катализатора.

Для очистки АВС в промышленности используются методы абсорбции жидкими поглотителями (мокрый метод) и адсорбции твердыми поглотителями (сухой метод). При этом процесс очистки может производиться на различных стадиях производства:

- исходного газа перед подачей его на конверсию;

- конвертированного газа для удаления из него оксида углерода (IV);

- азотоводородной смеси непосредственно перед синтезом аммиака (тонкая очистка АВС).

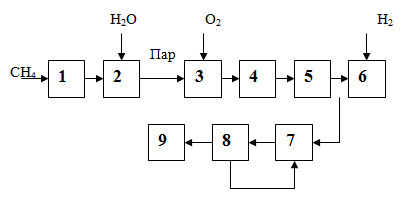

Химическая и принципиальная схемы производства

Основная стадия процесса синтеза аммиака из азотоводородной смеси описывается уравнением

Так как преобладающим методом получения АВС является конверсия метана воздухом и водяным паром, химическая схема производства аммиака включает помимо этой реакции несколько реакций воздушной и паровой конверсии:

и последующего превращения оксида углерода (II) в оксид углерода (IV):

После удаления оксида углерода (IV) из газовой смеси и коррекции ее состава получают АВС с содержанием азота и водорода в отношении 1 : 3.

Принципиальная схема производства аммиака:

- очистка природного газа от сернистых соединений;

- паровая конверсия метана;

- воздушная конверсия метана;

- конверсия оксида углерода (II);

- хемосорбционная очистка АВС;

- метанирование;

- синтез аммиака;

- абсорбция аммиака;

- сжатие аммиака.

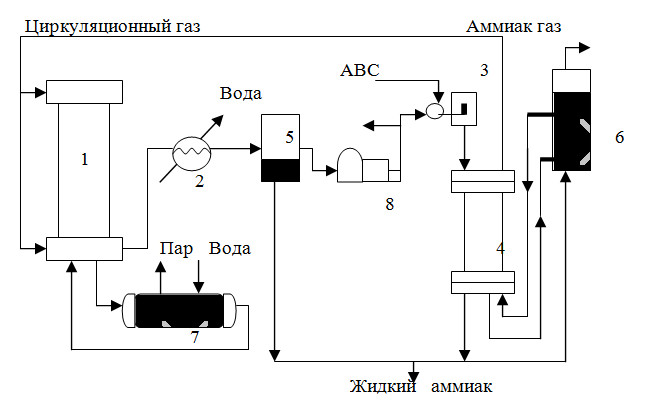

Технологическая схема производства аммиака:

- колонна синтеза;

- водяной конденсатор;

- смеситель (инжектор) свежей АВС и циркуляционного газа;

- конденсационная колонна;

- газоотделитель;

- испаритель жидкого аммиака;

- выносной теплообменник (котел–утилизатор);

- трубоциркуляционный компрессор.

температура контактирования

- 450–5500С;

- давление 32 МПа;

- объемная скорость газовой смеси 4 × 104 нм3/м3×ч;

- состав азотоводородной смеси стехометрический.

Смесь свежей АВС и циркуляционного газа под давлением подается из смесителя 3 в конденсационную колонну 4, где из циркуляционного газа конденсируется часть аммиака, откуда поступает в колонну синтеза 1. Выходящий из колонны газ, содержащий до 0,2 об.дол.аммиака (w2) направляется в водяной холодильник–конденсатор 2 и затем в газоотделитель 5, где из него отделяется жидкий аммиак. Оставшийся газ после компрессора 8 смешивается со свежей АВС и направляется сначала в конденсационную колонну 4, а затем в испаритель жидкого аммиака 6, где при охлаждении до –200С также конденсируется большая часть аммиака. Затем циркуляционный газ, содержащий около 0,03 об.дол.аммиака, поступает в колонну синтеза 1. В испарителе 6 одновременно с охлаждением циркуляционного газа и конденсацией содержащегося в нем аммиака происходит испарение жидкого аммиака с образованием товарного газообразного продукта.