Технологические свойства азотной кислоты

Безводная азотная кислота (моногидрат HNO3) представляет бесцветную жидкость с температурой кристаллизации –41,60С, температурой кипения –82,60С и плотностью – 1.513 г/м3. Смешивается с водой во всех отношениях, образуя при этом индивидуальные соединения – гидраты состава HNO3×H2O и HNO3 × 3H2O.

Применение азотной кислоты

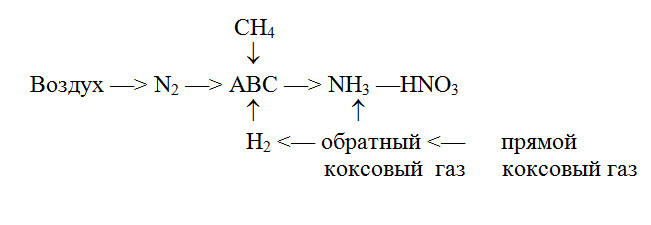

Сырье для производства азотной кислоты

Общая схема азотнокислотного производства

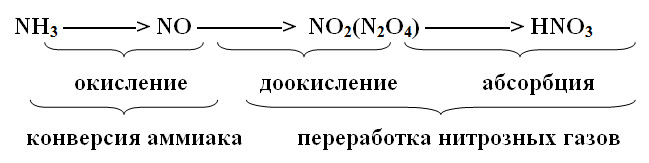

Принципиальная схема производства

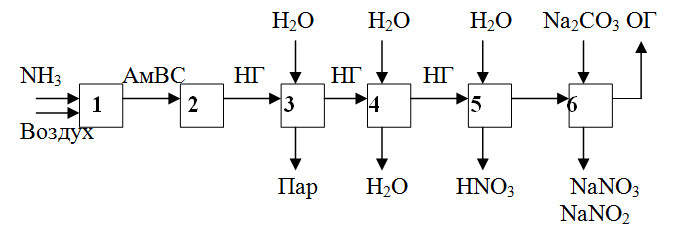

Принципиальная схема производства разбавленной кислоты:

- очистка аммиака и воздуха и их смешение;

- окисление аммиака на катализаторе;

- охлаждение нитрозных газов с использованием теплоты процесса окисления;

- охлаждение нитрозных газов с использованием теплоты процесса окисления;

- окисление оксида азота (II) и образование азотной кислоты;

- очистка (нейтрализация) отходящих газов.

АмВС – аммиачно–воздушная смесь; НГ – нитрозные газы; ОГ – отходящие газы

Технологическая схема производства азотной кислоты АК–72

Технологическая схема производства азотной кислоты АК-72:

- фильтр очистки воздуха;

- воздушный компрессор;

- контактный аппарат;

- подогреватель газообразного аммиака;

- продувочная колонна;

- испаритель жидкого аммиака;

- фильтр очистки аммиака;

- смесительная камера контактного аппарата;

- встроенный котел–утилизатор;

- экономайзер (водонагреватель);

- холодильник;

- абсорбционная колонна;

- нитрозный компрессор;

- подогреватель отходящих газов;

- холодильник–конденсатор;

- система каталитической очистки выхлопных газов;

- рекуперационные газовые турбины.

Атмосферный воздух, очищенный от пыли в фильтре 1, сжимается до 0,42 МПа в воздушном компрессоре 2 и делится на два потока. Один подается в контактный аппарат 3, другой через подогреватель аммиака 4 – в продувочную колонну 5. Газообразный аммиак из испарителя 6 очищается в фильтре 7 и нагревается в подогревателе 4 горячим воздухом до 80–1200С. Очищенный аммиак и воздух поступают в смесительную камеру 8 контактного аппарата 3. Образовавшаяся АмВС, содержащая около 0,11 об. дол. аммиака, проходит тонкую очистку в керамическом фильтре, встроенном в контактный аппарат, и поступает на двухступенчатый катализатор, состоящий из платиноидных сеток и слоя окисного катализатора. Образовавшиеся нитрозные газы проходят котел–утилизатор 9, размещенный в нижней части контактного аппарата, и поступают последовательно сначала в экономайзер 10 и затем в холодильник 11, где охлаждаются до 550С. При охлаждении нитрозных газов происходит конденсация паров воды с образованием азотной кислоты различной концентрации, которая подается в абсорбционную колонну 12. Нитрозные газы сжимаются в нитрозном компрессоре 13 до 0,108– 0,110 МПа, разогреваясь при этом до 2300С, охлаждаются в холодильнике 14, являющимся одновременно подогревателем отходящих газов, до 1500С и холодильнике–конденсаторе 15 до 40–600С, после чего подаются в абсорбционную колонну 12, в которую сверху поступает вода (паровой конденсат). Образовавшаяся 58–60% кислота из нижней части колонны направляется в продувочную колонну 5, где освобождается от растворенных в ней оксидов азота, и оттуда в хранилище. Отходящие газы из абсорбционной колонны, пройдя подогреватель 14, поступают в систему каталитической очистки 16, состоящей из топки и каталитического реактора. Очищенные выхлопные газы с содержанием оксидов азота не более 0,008 % объема при температуре 7500С направляются в рекуперационные турбины 17 и 17, обеспечивающие работу воздушного 2 и нитрозного 13 компрессоров.