Твердые топлива, используемые как источник энергии и сырье для химического производства, подразделяются на топлива естественного происхождения - природные - и топлива искусственные - синтетические. Природные топлива - торф, бурые и каменные угли, антрацит, горючие сланцы. Они называются также ископаемыми твердыми топливами. Искусственные топлива - каменноугольный, торфяной и нефтяной кокс, полученные пирогенетической переработкой различных видов природного топлива, а также брикеты и угольная пыль - продукты механической переработки твердого топлива.

Ископаемое твердое топливо - (твердое горючее ископаемое) - это естественные твердые горючие вещества органического происхождения, образовавшиеся из остатков отмерших растений и планктонов в результате бактериального воздействия. В земной коре твердые горючие ископаемые находятся в виде углеродистых осадочных пород, образующих месторождения или бассейны. Все ископаемые твердые топлива по материалу, из которого они образовались, делятся на сапропелиты и гуммолиты.

В состав органической части каменных углей входят битумы, гумминовые кислоты и остаточный уголь. Молекулярная структура органической части угля представляет собой жесткий трехмерный полимер нерегулярного строения, содержащий подвижную фазу в виде разнообразных мономолекулярных соединений. Обе фазы построены из отдельных фрагментов, включающих ароматические, в том числе многоядерные и гидрированные системы с алифатическими заместителями, и азотсодержащие гетероциклы, соединенные мостиковыми связями С-С, С-О-С, C-S-C и C-NH-C. Степень конденсированности фрагментов (п) зависит от степени углефикации каменного угля. Так, при степени углефикации 78% п = 2, при степени 90% п=4, для антрацита n = 12. В составе каменных углей установлено также наличие различных функциональных групп: гидроксильной (спиртовые и фенольные), карбонильной, карбоксильной и серусодержащих групп -SR- и -SH.

Важнейшими характеристиками каменных углей, от которых зависят возможность и эффективность их использования, являются зольность, влажность, сернистость, выход летучих веществ и механические свойства, а для углей, применяемых в качестве сырья для термохимической переработки, - также спекаемость и коксуемость.

Значительная часть ископаемых углей подвергается высокотемпературной (пирогенетической) переработке, то есть является химическим сырьем. Цель такой переработки - получение из угля ценных вторичных продуктов, используемых в качестве топлива и полупродуктов основного органического синтеза.

Все методы переработки ископаемых углей основаны на гетерогенных, в большинстве случаев некаталитических процессах, протекающих в многофазной системе при высоких температурах. В этих условиях материал угля претерпевает глубокие изменения, приводящие к образованию новых твердых, жидких и газообразных продуктов. По назначению и условиям процессы пирогенетической переработки твердого топлива подразделяются на три типа: пиролиз, газификация и гидрирование.

Пиролиз, или сухая перегонка, - это процесс нагревания твердого топлива без доступа воздуха с целью получения из него твердых, жидких и газообразных продуктов различного назначения. В зависимости от условий процесса и природы вторичных продуктов различают низкотемпературный пиролиз, или полукоксование, и высокотемпературный пиролиз, или коксование. По масштабам производства, объему и разнообразию производимой продукции процесс коксования занимает первое место среди всех процессов переработки твердого топлива.

Полукоксование проводят при 500-580 0 С с целью получения искусственного жидкого и газообразного топлива транспортабельного и более ценного, чем исходное твердое топливо. Продукты полукоксования - горючий газ, используемый в качестве топлива с высокой теплотой сгорания и сырья для органического синтеза, смола, служащая источником получения моторных топлив, растворителей и мономеров, и полукокс, используемый как местное топливо и добавка к шихте для коксования. Сырьем для полукоксования служат низкосортные каменные угли с высоким содержанием золы, бурые угли и горючие сланцы.

Процессы гидрирования и газификации ставят целью получение из твердого топлива соответственно жидких продуктов, используемых в качестве моторного топлива, и горючих газов. Внедрение этих методов переработки повышает значение твердых топлив и каменных углей, в частности, в топливном балансе страны.

Основной продукт коксохимического производства - искусственное твердое топливо - кокс, выход которого составляет до 75% от массы коксуемого сырья. Кокс необходим в черной и цветной металлургии (металлургический кокс), литейном производстве и химической промышленности. Около 80% производимого в стране кокса используется в доменном производстве, поэтому к металлургическому коксу предъявляются определенные требования по прочности, однородности гранулометрического состава, зольности, содержанию серы и др. Обеспечить эти требования можно только при использовании сырья с определенными свойствами. Важнейшим из этих свойств является спекаемость - способность угля при нагревании без доступа воздуха образовывать из разрозненных зерен твердый остаток в виде прочных кусков. Этим свойством обладают угли марок «Г», «Ж», «К» и «ОС». Однако из этих марок углей образовывать металлургический кокс способны только угли марки «коксовые».

Технологический процесс составления угольной шихты (углеподготовка) осуществляется в специальном углеподготовительном цехе и включает следующие операции:

- прием и разгрузка углей;

- складирование, усреднение состава и хранение углей;

- обогащение углей;

- дозирование компонентов шихты;

- измельчение шихты (или, ранее, ее компонентов);

- составление шихты (шихтовка).

Коксование - это сложный двухфазный эндотермический процесс, в котором протекают термофизические превращения коксуемого сырья и химические реакции с участием компонентов его органической части. Коксование проводят в коксовых печах, являющихся реакторами периодического действия с косвенным нагревом, в которых теплота передается к коксуемой угольной шихте через стенку реактора. Поэтому термофизические процессы при коксовании включают:

- теплопередачу от стенки к материалу шихты;

- диффузию продуктов пиролиза (паров воды и летучих веществ) через слой шихты;

- удаление этих продуктов из шихты.

К первичным реакциям, протекающим в шихте при ее нагревании, относятся:

- реакции деструкции сложных молекул;

- реакции фенолизации;

- реакции карбонизации органической части угля;

- реакции отщепления атомов водорода, гидроксильных, карбоксильной и метоксильной ОСН3 групп.

Последовательность процессов, протекающих в шихте при повышении температуры в печи, может быть представлена в следующем виде:

- 250°С - отщепление Н2О, СО, СО2, Н2;

- 300°С - начало выделения КУС, выделение пирогенетической воды;

- 350-500°С - пластификация угольной шихты;

- 500-550°С - разложение органической части угля с выделением первичного газа и паров первичной смолы, спекание твердого остатка с образованием полукокса;

- 600-700°С - разложение полукокса и полное выделение летучих веществ;

- 700°С - упрочнение твердой массы и образование кокса.

Процесс коксования осуществляется в коксовых печах- реакторах периодического действия. Современная коксовая печь представляет сложное теплотехническое сооружение, состоящее из:

- камеры для загрузки угольной шихты;

- обогревательного простенка, в котором расположены 28-32 отопительных канала (вертикала), где происходит горение нагретого газообразного топлива для обогрева стенок камеры, системы газораспределительных и воздухоподводящих каналов для подачи газа и воздуха для отопления печи, регенераторов для подогрева газообразного топлива и воздуха, подаваемых в печь, и для отвода продуктов горения топлива;

- системы отвода летучих продуктов коксования.

Летучие продукты, выделяющиеся при коксовании и образующие прямой коксовый газ (ПКГ), составляют до 15% от массы коксуемой шихты, или около 300 нм3 на тонну шихты. В состав ПКГ входят пирогенетическая вода, смесь высококипящих многоядерных и гетероциклических соединений - каменноугольная смола (КУС), ароматические углеводороды ряда бензола, нафталин, аммиак, соединения циана, сернистые соединения и образующие после их отделения обратный коксовый газ (ОКГ), водород, метан, оксиды углерода (II) и (IV) и газообразные углеводороды различной природы. В ПКГ содержатся также в незначительных количествах сероуглерод CS2, сероксид углерода COS, тиофен C4H4S и его гомологи, пиридин C5H5N и пиридиновые основания.

Основные компоненты ПКГ

| Вещество | Содержание, г/м3 |

|---|---|

| Пары воды (пирогенетической и влаги шихты) | 250 - 450 |

| Каменноугольная смола (пары) | 80 - 150 |

| Ароматические углеводороды | 30 - 40 |

| Аммиак | 8 - 13 |

| Нафталин | до 10 |

| Сероводород | 6 - 40 |

| Цианистый водород | 0,5 - 2,5 |

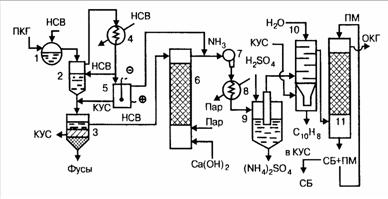

Отсасываемый газодувками из коксовых камер, ПКГ охлаждается в газосборнике 1, орошаемом холодной НСВ, и поступает в сепаратор 2, в котором из газа конденсируются КУС, НСВ и выделяются твердые частицы-фусы. Образовавшаяся смесь этих продуктов разделяется в отстойнике-осветлителе 3. Газ, пройдя сепаратор, охлаждается до 25-З0°С в трубчатом холодильнике 4, орошаемом НСВ, где из него конденсируются остатки КУС и НСВ, которые поступают соответственно в отстойник 3 и сепаратор 2. НСВ из отстойника подается в аммиачную колонну 6, в которую вводится раствор гидроксида кальция и подается острый пар для разложения аммонийных солей.

Газ после холодильника 4 освобождается от тумана КУС в электрофильтре 5 и соединяется с током газообразного аммиака из аммиачной колонны. Общий поток газа подается турбогазодувкой 7 через подогреватель 8 в сатуратор 9, барботирует через раствор серной кислоты. Выпавшие в сатураторе кристаллы сульфата аммония отделяются, а газ, после охлаждения в водяном холодильнике прямого смешения 10, направляется в абсорбер с насадкой 11, который орошается циркулирующим поглотительным маслом. В абсорбере из газа извлекается СБ, и раствор его в поглотительном масле (ПМ) направляется на ректификацию. СБ отгоняется из раствора, а регенерированное ПМ возвращается на абсорбцию. В холодильнике 10 из газа выделяется твердый нафталин, который экстрагируется из водной суспензии горячей КУС, подаваемой в нижнюю часть холодильника. Из абсорбера 11 выходит обратный коксовый газ (ОКГ).

Технологическая схема улавливания и разделения ПКГ

Гидрирование (гидрогенизация) твердого топлива - процесс превращения органической части топлива в жидкие продукты, обогащенные водородом и используемые как жидкое топливо. Проблема гидрирования твердого топлива возникла в связи с возросшим потреблением нефти и необходимостью эффективно использовать низкокалорийные и высокозольные ископаемые угли, представляющие сложности при их сжигании. В промышленном масштабе гидрирование твердого топлива впервые было организовано в 30-х годах XX века в Германии и получило развитие в связи с необходимостью использовать для производства моторных топлив тяжелых смолистых нефтей с высоким содержанием серы. В настоящее время в различных странах работают установки деструктивной дегидрогенизации топлив производительностью от 200 до 1600 т/сутки.

Гидрирование твердого топлива представляет деструктивный каталитический процесс, протекающий при температуре 400-560°С под давлением водорода 20 - 70 МПа. В этих условиях происходит разрыв межмолекулярных и межатомных (валентных) связей в органической массе топлива и протекают реакции деструкции и деполимеризации высокомолекулярных структур угля.