Для очищення, розділення і переробки вуглеводневих газів і продуктів розділення на ГПЗ використовують колонне масообмінне обладнання: абсорбційні колони для очищення і осушення газів, десорбційні (відпарні) колони для регенерації абсорбентів, колони для виділення неконденсованих газів (деметанізатори і деетанізатори), ректифікаційні колони для розділення зріджених фракцій вуглеводнів і отримання чистих зріджених продуктів. Частка масообмінного обладнання складає до 30 % від маси всього обладнання ГПЗ і практично від його надійної роботи залежить успішна робота всього заводу.

У газо- і нафтопереробній промисловості використовують колонне масообмінне обладнання тарілчастого і насадкового типу, при цьому ефективність роботи колони залежить від конструктивних особливостей контактних масообмінних пристроїв, а також від режиму роботи колони (тиску, температури, гідродинамічних умов, стабільності по навантаженню, фізико-хімічних властивостей середовищ, що розділяються, і ін.).

Питання 1. Абсорбційні колони. Типи і характеристики насадок колонних апаратів, розрахунок насадкових колонних апаратів

Колонна абсорбційна апаратура призначена для проведення процесів видобування з газової фази компоненту (або компонентів) рідким поглиначем. В основному в абсорбційних колонах протікає виборчий процес фізичного розчинення компоненту газової суміші в рідині при взаємодії газової і рідкої фаз.

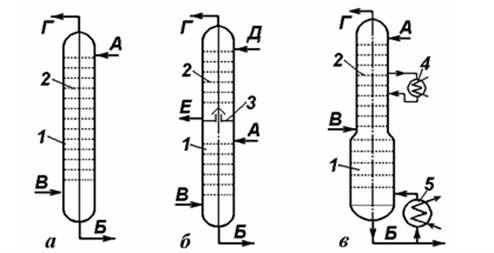

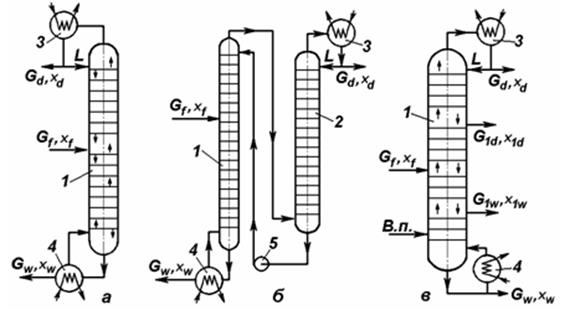

Абсорбери бувають прості і складні (рисунок 18.1).

У простому абсорбері (рисунок 18.1, а) газовий потік вводиться в нижню частину колони, очищений газ відводиться зверху, абсорбент подається вгорі і відводиться знизу.

Рисунок 18.1 - Схеми абсорбційних колон: а - проста; б - двоступінчаста; в - фракціонуюча; А - абсорбент; Б - насичений абсорбент; В - сирий газ; Г - сухий газ; Д - важкий абсорбент; Е - насичений важкий абсорбент; 1 - корпус; 2 - тарілка; 3 - напівглуха тарілка; 4 - холодильник; 5 - підігрівач.

У складній двоступінчастої колоні (рисунок 18.1, б) по висоті колони організоване зрошення двома абсорбентами. Частково очищений газ через напівглуху тарілку поступає у верхню секцію, де контактує на тарілках з важким абсорбентом (наприклад, з дизельним паливом), що подається на зрошення верху абсорбера. Важкий абсорбент, поглинувши фракції легкого абсорбенту і легких вуглеводнів, потім з напівглухої тарілки відводиться на десорбцію. Легкий абсорбент (наприклад, гас), зрошує нижню секцію, поглинає вуглеводні і одночасно десорбує низькокиплячі вуглеводневі фракції.

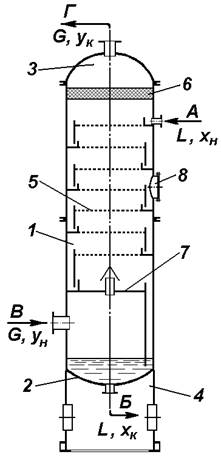

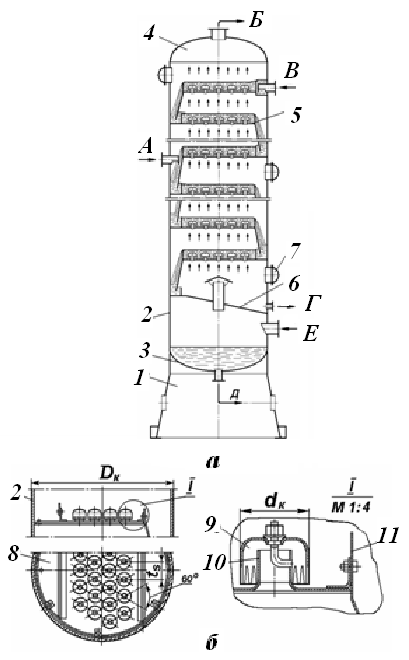

Типовий абсорбер - вертикальна циліндрична колона, суцільнозварна або складена з окремих царг з декількома фланцевими роз'ємами, встановлену на опорі (рисунок 18.2). Абсорбер може мати закріплені на корпусі монтажні і обслуговуючі майданчики, драбини і невеликі вантажопідйомні пристосування. Група абсорберів може бути встановлена в металевій етажерці. Безпосередньо на корпусі колони розміщені люки-лази для монтажу, періодичного огляду і ремонту контактних пристроїв.

Рисунок 18.2 – Абсорбер тарілчастий: потоки: А - введення абсорбенту; Б - відведення абсорбенту; В - введення сирого газу; Г - відведення очищеного (сухого) газу; 1 - корпус; 2 - днище; 3 - кришка; 4 - опора; 5 - тарілка з переливом; 6 - краплеуловлювач; 7 - напівглуха тарілка; 8 - люк - лаз.

Абсорбер обладнаний технологічними патрубками для підведення і відведення потоків взаємодіючих фаз, а також для установки приладів контролю параметрів процесу. Усередині колони змонтовані різні пристрої: для уловлювання крапель і бризок абсорбенту; для рівномірного розподілу рідини по перерізу колони - розподільні тарілки; для забезпечення контакту між рідиною і газом - контактний масообмінний елемент; для перерозподілу потоку рідини і ін.

Насадкові колони найчастіше застосовують як абсорбери в процесах очищення і осушення газів, а також як десорбери в процесах регенерації абсорбентів.

На рисунку 18.3 показана абсорбційна колона насадкового типу.

Рисунок 18.3 - Типовий насадковий абсорбер: Потоки: А - введення абсорбенту; Б - відведення абсорбенту; В - введення сирого газу; Г - відведення очищеного (сухого) газу; 1 - корпус; 2 - днище; 3 - кришка; 4 - опора; 5 - тарілка розподільна типа ТСН-III; 6 - краплеуловлювач; 7 - шар насадки; 8 - грати опорні; 9 - тарілка розподільна типа ТСН-II.

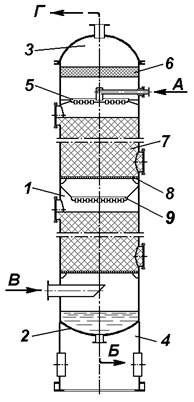

У насадковій колоні на опорних колосникових гратах 8 засипаний навалом шар насадки - тіл різного розміру певної геометричної форми з можливо розвиненішою зовнішньою поверхнею. Найпоширенішими насадками є: кільця Рашига, кільця Палля, кільця з хрестоподібною перегородкою, сідла Берля, сідла "Інталлокс", спіральні кільця Теллера і ін. (рисунок 18.4).

Основними характеристиками насадки є: розмір тіл, питома поверхня, вільний об'єм, насипна густина, матеріал. Із зменшенням розміру тіл збільшується питома поверхня насадки, дещо знижується вільний об'єм, в процесі роботи гідравлічний опір дрібних насадок помітно збільшується.

Насадки виготовляють з кераміки, металу і полімерів. У зв'язку з тим, що в процесах абсорбції вуглеводневих газів спостерігалося спікання керамічних насадок і вилуговування, що приводить до руйнування, останнім часом все ширше застосовують металеву насадку типу кілець Рашига і кілець Палля, а також полімерні насадки.

Рисунок 18.4 - Вид деяких типів насадок: керамічні: а,г - кільця Рашига; б - кільця Лессинга з перегородками; в - кільця Палля; д - сідла Берля; е - сідла «Інталлокс»; металеві; ж - розетки Теллера поліетиленові.

Найефективніше насадкові апарати працюють в режимі емульгування і при розрахунку діаметру апарату вибирають робочу швидкість газу в межах

- [TEX]\omega_{р}=(0,75-0,9)\omega_{гр}[/TEX],(18.1)

де wгр - гранична швидкість газу, відповідна режиму емульгування, яка визначається по формулі

- [TEX]\lg{\left[\frac{\omega^{2}_{пр}\sigma_{н}\rho_{y}}{g\varepsilon^{3}\rho_{x}}(\mu_{x})^{0,16}\right]}=A-1,75\left(\frac{L}{G}\right)^{0,25}\left(\frac{\rho_{y}}{\rho_{x}}\right)^{0,125}[/TEX],(18.2)

де σн - питома поверхня насадки, м2/м3; ε - вільний об'єм насадки, м3/м3; g - прискорення вільного падіння, м/с2; ρу, ρх - густина газу і рідини відповідно, кг/м3; μх - в'язкість рідини, мПа·с; А - коефіцієнт, який обирається залежно від виду насадки і типу процесу; L, G - масова витрата потоків рідини і газу відповідно, кг/с.

Звичайно швидкість газу в насадковій абсорбційній колоні з розрахунку на вільний переріз складає 0,4-1,0 м/с і зменшується із збільшенням тиску газу.

Діаметр колонних апаратів визначають виходячи з об'ємної витрати газу (пари) в робочих умовах по формулі

- [TEX]D_{a}=\sqrt{\frac{4V_{гс}}{\pi{W_{г}}}}[/TEX],(18.3)

де Vгс - об'ємна витрата газу, м3/с; Wг - робоча швидкість газу в колоні, визначається залежно від типу використовуваного контактного пристрою, м/с.

Поверхню масопередачі визначають на основі рівняння масопередачі

- [TEX]\triangle{M}=k_{м}\cdot\triangle{y_{ср}}\cdot{F}[/TEX],(18.4)

де ΔМ - масова витрата цільової речовини, кг/с; kм - коефіцієнт массопередачи; Δуср - середня рушійна сила процесу; F - поверхня масопередачі, м2.

Коефіцієнт масопередачі залежить від приватних коефіцієнтів масовіддачі в газовій і рідкій фазі

- [TEX]k_{м}=\frac{\beta_{y}\cdot\beta_{x}}{m\beta_{y}+\beta_{x}}[/TEX],(18.5)

де βy, βx - коефіцієнт масовіддачі в газовій і рідкій фазі відповідно, кг/(м2·с·одиницю рушійної сили); m - коефіцієнт розподілу концентрацій речовини у фазах для рівноважної лінії процесу У=mX.

Визначення приватних коефіцієнтів масовіддачі проводять на основі критеріальних рівнянь.

Висоту шару насадки в колоні визначають по формулі

- [TEX]H_{н}=\frac{F}{0,785D^{2}_{a}\cdot\sigma_{н}}[/TEX](18.6)

Питання 2. Ректифікаційні колони. Типи і характеристики тарілок колонних апаратів, розрахунок тарілчастих колонних апаратів

Колонна ректифікаційна апаратура призначена для розділення однорідних бінарних і багатокомпонентних розчинів на окремі компоненти або на фракції, що збагачені одним або групою компонентів.

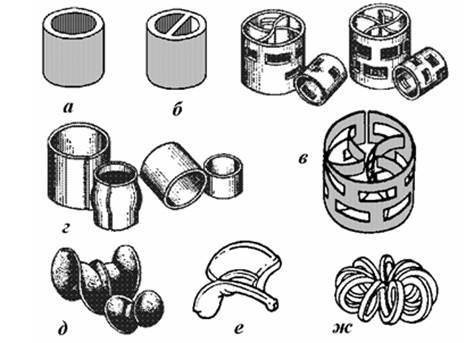

У хімічній і нафтогазовій промисловості застосовують прості і складні ректифікаційні колони безперервної дії, представлені на рисунку 18.5.

Рисунок 18.5 - Схеми ректифікаційних колон: а - проста; б - проста розрізна; в - складна з бічними відборами додаткових продуктів: 1 - основна колона; 2 - верхня колона; 3 - конденсатор (дефлегматор); 4 - кип'ятильник (випарник); 5 - насос.

Контактний елемент ректифікаційної колони - тарілка - пристрій, що по суті має подвійне призначення, що забезпечує тепло - і масообмін між рідкою і паровою фазою.

З одного боку елементи контактного пристрою забезпечують диспергування парової фази на міхури і струмені, які при контакті з рідиною конденсуються і виділяють теплоту конденсації.

У тарілчастих колонах, що забезпечують інтенсивну міжфазну взаємодію потоків газу і рідини, використовують різного типа тарілки з різноманітними контактними елементами, відмінними пристроєм і робочими характеристиками.

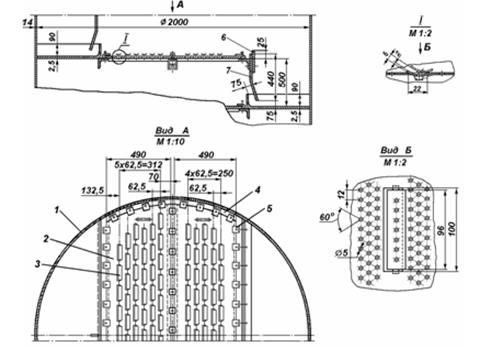

Принциповий устрій тарілчастої ректифікаційної колони представлений на рисунку 18.6, а.

Ректифікаційна колона безперервної дії складається з верхньої - зміцнюючої частини і нижньої - вичерпної частини.

Рисунок 18.6 – Ректифікаційна колона з ковпачковими тарілками: а - устрій колони; б - устрій тарілки ковпачкової; потоки: А - введення початкової суміші; Б - відведення пари; В - введення флегми; Г - відведення кубової рідини у випарник; Д - введення пари з випарника; Е - злив рідини; 1 - опора; 2 - корпус колони; 3 - днище; 4 - кришка; 5 - тарілка ковпачкові з сегментним переливом; 6 - тарілка напівглуха; 7 - люк - лаз; 8 - полотно тарілки; 9 - ковпачок капсульний; 10 - паровий патрубок; 11 - переливна планка.

Залежно від типу контактних елементів розрізняють тарілки ковпачкові, сітчасті, клапанні, струменеві, провальні і ін.

Ковпачкові тарілки з капсульними ковпачками (рисунок 18.6, б) відносяться до давно відомих і широко вживаних контактних пристроїв.

Сітчасті тарілки виготовляють з тонколистового металу завтовшки 1,5-2 мм з штампованими круглими отворами діаметром 1,6-9,6 мм, або щілиновидними отворами, сумарний живий переріз яких складає 8-12% від повного перерізу колони.

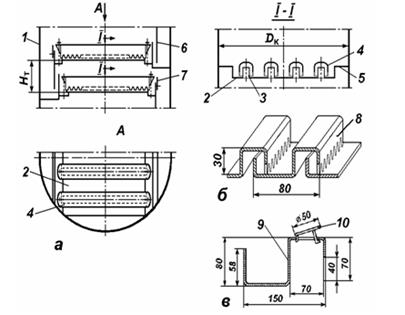

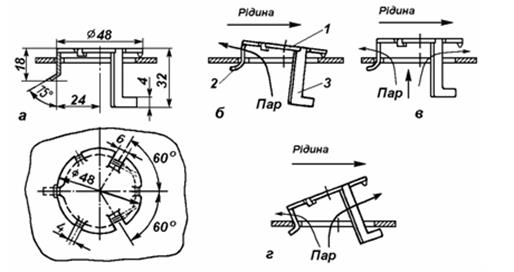

Рисунок 18.7 - Елементи конструкцій масообмінних колон з барботажними тарілками: а - ковпачкова з тунельними ковпачками; б - з S-подібними елементами; в - з S-подібними елементами з підйомним клапаном; 1 - корпус колони; 2 - полотно тарілки; 3 - патрубок паровий; 4 - ковпачок тунельний; 5 - сегмент глухий; 6 - стінка переливної кишені; 7 - переливна планка; 8, 9 - S-подібний елемент; 10 - клапан підйомний - поворотний.

На рисунку 18.8 показаний пристрій сітчасто-клапанної тарілки, що дозволяє розширити діапазон роботи колони по навантаженню.

Рисунок 18.8 - Елементи конструкції колони з сітчасто-клапанною тарілкою: 1 - корпус колони; 2 - секція тарілки; 3 - клапан поворотний; 4 - рама монтажна; 5 - скоба кріпильна; 6 - планка переливна регулювальна; 7 - стінка переливної кишені.

Рисунок 18.9 - Устрій і принцип роботи тарілки клапанної з підйомно-поворотним клапаном: а - устрій клапана; б - г - положення клапана при мінімальному, середньому і максимальному навантаженні по парі відповідно; 1 - диск клапана; 2 - ніжка обмежувальна коротка; 3 - ніжка обмежувальна довга.

Клапанні тарілки (рисунок 18.9) знаходять все більш широке застосування на газо - і нафтопереробних заводах завдяки високій ефективності, великій продуктивності, можливості роботи в широкому діапазоні змін навантаження по газу (у 3-5 разів), меншій вартості виготовлення на 30-40% в порівнянні з ковпачковими.

Серед контактних елементів інших типів слід назвати жалюзійні, жалюзійно-клапанні, струменеві тарілки, що працюють в режимі барботажа, при цьому у міру збільшення навантаження по газу збільшується швидкість газу і розвивається поверхня контакту фаз за рахунок диспергування потоку рідини, при цьому барботажний режим роботи тарілки переходить в струменевий.

Діаметр колони тарілчастого типу визначається на основі рівняння витрати по формулі (6.20). Швидкість газу у вільному перерізі тарілчастої колони визначають залежно від типу контактного пристрою і з урахуванням відстані між тарілками.

У газо - нафтопереробці для визначення допустимої швидкості газу (пара) в колонах з переливними пристроями найчастіше використовують формулу вигляду:

- [TEX]\omega=0,847\cdot{10^{-4}}C\left[\frac{\rho_x-\rho_y}{\rho_y}\right]^{0,5}[/TEX],(18.7)

де С - коефіцієнт, який визначається залежно від типу тарілки і відстані між тарілками.

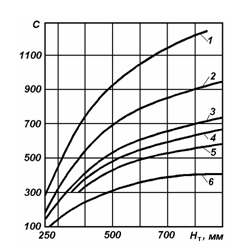

На рисунку 18.10 даний графік для визначення коефіцієнта С залежно від типу тарілок і відстані між ними.

Рисунок 18.10 - Графік для визначення коефіцієнта С при розрахунку швидкості газу і пари: 1 - крива нормальних робочих навантажень для ситчастих, каскадних, клапанних і решітчастих тарілок; 2 - крива нормальних робочих навантажень для ковпачкових тарілок; 3 - для вакуумних колон, що працюють без введення водяної пари; 4 - для десорберів установок абсорбції і вакуумних колон з введенням водяної пари; 5 - для абсорберів; 6 - для колон, в яких при високих температурах може мати місце спінювання продукту, а також для високов'язких рідин.

Число теоретичних тарілок ректифікаційної колони визначають на основі графічних побудов, виконуваних на фазовій діаграмі рівноваги бінарної системи в координатах У-Х, з урахуванням положення рівноважної і робочої лінії процесу.

Практичне число тарілок знаходять з урахуванням к.к.д. тарілок по залежності

- [TEX]N_{пр}=\frac{N_{тт}}{\eta}[/TEX](18.8)

де η - коефіцієнт корисної дії тарілки.

Висота тарілчастої частини колони рівна

- [TEX]H_{т}=\left(N_{пр}-1\right)h_{мт}[/TEX](18.9)

де hмт - відстань між тарілками, м.

Повна висота тарілчастої колони рівна

- [TEX]H_{пк}=H_{т}+h_{нр}+h_{нс}+h_{пс}+h_{вс}[/TEX](18.10)

де hнр - висота шару рідини в низу колони; hнс - висота сепараційного простору в нижній секції колони; hпс - висота сепараційного простору в середній частині колони; hвс - висота сепараційної зони зверху колони.

Послідовність розрахунку абсорбера на прикладі установки для осушення газу.

Початковими даними для розрахунку є: тиск і компонентний склад газової суміші; продуктивність апарату; вигляд і склад абсорбенту; температура процесу.

Визначуваними величинами є: витрата компонентів, поглинальних абсорбентом і витрата абсорбенту; число практичних тарілок залежно від типу контактних елементів; діаметр і висота абсорбера.

Розрахунок виконується в такій послідовності:

- визначають об'ємні і масові витрати компонентів газової суміші, які надходять до апарату за робочих умов, а також витрата поглинальних компонентів і абсорбенту;

- виконують розрахунки за визначенням фізико-хімічних і теплофізичних властивостей компонентів, а також теплові розрахунки (теплові баланси) апарату;

- виконують розрахунки по рівновазі в системі газ-абсорбент при робочих параметрах, будують криву рівноваги і робочу лінію процесу;

- розраховують число теоретичних тарілок для тарілчастої колони (або число одиниць перенесення для насадкової колони), число практичних тарілок і висоту колони;

- визначають діаметр колони і уточнюють параметри процесу з урахуванням типу контактних пристроїв;

- проводять гідравлічні розрахунки з метою визначення стійкого режиму роботи контактних елементів і втрат тиску.

Послідовність розрахунку ректифікаційної колони для ГФУ.

Початковими даними для розрахунку ректифікаційної колони є: компонентний і концентраційний склад початкової суміші, продуктивність колони, склад продуктів розділення (ступінь видобування компонентів), тиск і температурний режим роботи колони.

Визначуваними величинами є: витрата і склад продуктів розділення; матеріальні і теплові потоки в колоні (внутрішні і зовнішні); визначення числа теоретичних і практичних тарілок залежно від типу контактних пристроїв; розрахунок діаметрів і висоти окремих частин і колони в цілому.

Розрахунок ректифікаційної колони умовно ділять на дві частини: технологічний розрахунок з метою визначення параметрів процесу і числа теоретичних тарілок; гідравлічний розрахунок з метою визначення типу, конструктивних розмірів контактних елементів і розмірів колони.

Технологічний розрахунок колони виконують в такій послідовності:

- вибір схеми колони, визначення робочого тиску і температурного режиму в колоні, способів підведення і відведення тепла;

- складання матеріальних балансів по зовнішньому контуру і визначення масових витрат продуктів;

- визначення флегмового числа і розрахунок внутрішніх матеріальних потоків в колоні;

- складання теплового балансу колони і розрахунок витрати гріючої пари;

- визначення числа теоретичних тарілок колони.

Конструкторсько-гідравлічний розрахунок колони включає такі етапи:

- вибір типу тарілок і відстані між тарілками;

- визначення допустимої швидкості пари в колоні і попереднє визначення діаметру колони;

- уточнення діаметру колони, визначення і вибір розмірів конструктивних елементів тарілки, уточнення швидкостей руху потоків пари і рідини;

- визначення параметрів роботи колони при мінімальних і максимально допустимих навантаженнях;

- визначення ефективності роботи тарілки і числа реальних тарілок;

- розрахунок гідравлічного опору колони;

- визначення висоти колони.

Оскільки в ректифікаційної колонах по висоті колони змінюються навантаження парової і рідкої фаз, то розрахунки діаметру колони проводять для декількох перерізів і приймають до виготовлення колону різних діаметрів, або, залишаючи корпус одного діаметру, змінюють тип і конструктивні елементи контактних пристроїв.