Природні і нафтові гази - джерела цінної вуглеводневої сировини для нафтохімічної і хімічної промисловості. Процеси, які застосовуються для видобуванні з газу цільових компонентів та розділення газових сумішей, засновані на відмінності фізичних констант компонентів.

Джерелом вуглеводневих газів на нафтогазопереробних заводах є гази, які виділяються з нафти на установках AT (ABT) та утворюються при термодеструктивних або каталітичних процесах переробки нафтової сировини, гази стабілізації нестабільних бензинів, а також нестабільний бензин, який отримано на установках відбензинення низькотемпературними методами абсорбції, адсорбції, конденсації та ректифікації.

Переробка газового конденсату забезпечує виробництво індивідуальних стандартних продуктів, які можуть знайти використання в якості сировини для отримання основних проміжних компонентів органічного синтезу - етилену, пропилену, бутадієну, ізопрену та інших. Етан, пропан, бутан також можуть бути використані у якості сировини виробництва поверхнево-активних речовин, синтетичних миючих засобів, розчинників, білково-вітамінних концентратів, високооктанових компонентів та інших.

Питання 1. Основи процесу газофракціонування. Стабілізація конденсату

Газофракціонування - процес розділення вуглеводневої сировини (нестабільного газового бензину) з метою отримання індивідуальних легких вуглеводнів або вуглеводневих фракцій високої чистоти, які відрізняються температурою кипіння. Процеси газофракціонування знайшли своє застосування для отримання з нафтозаводських газів та газів з установок низькотемпературної переробки індивідуальних низькомолекулярних вуглеводнів C1-C6 (як граничних, так і неграничних, нормальної або ізобудови) або їх фракцій високої чистоти. На газофракціонуючих установках (ГФУ) знайшло використання комбінування процесів конденсації, компресії, ректифікації та абсорбції.

На практиці ГФУ класифікують за наступними ознаками:

- за кількістю колон (одноколонні та багатоколонні);

- за режимом роботи колон (з низхідним, висхідним та змішаним тиском);

- за типом установки (газофракціонуючі (ГФУ), абсорбційно-газофракціонуючі (АГФУ), конденсаційно-ректифікаційні газофракціонуючі (КРФУ) та комбіновані установки).

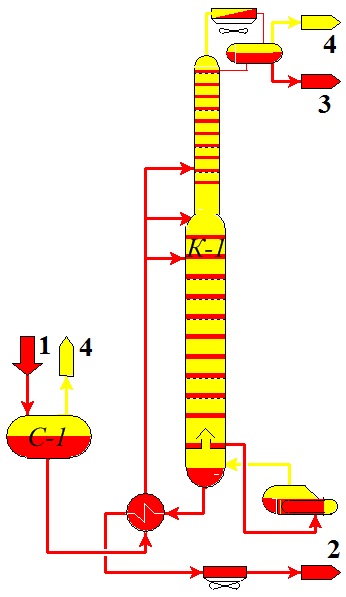

Принципова схема одноколонної установки стабілізації конденсату (УСК) представлена рисунку 16.1. Нестабільний бензин, одержаний на одній установок низькотемпературної переробки, подається в середню частину ректифікаційної (стабілізаційної) колони К-1. В результаті процесу ректифікації з верхньої частини колони відводиться парогазова суміш, що містить неконденсовані гази (метан та етан) і пари пропан-бутанової фракції, які в подальшому конденсуються.

Конденсат (зріджений газ) відділяється в сепараторі С-1, частково відводиться як готовий продукт та частково використовується у якості флегми, яка подається для зрошення верхньої частини колони.

Рисунок 16.1 - Принципова схема установки стабілізації конденсату (УСК): 1 - нестабільний бензин (ШФЛВ); 2 - стабільний бензин; 3 - зріджений газ; 4 - гази, які не сконденсувалися.

Відведені гази, які не сконденсувалися і містять підвищену частку етану, можуть бути використані як паливні або направлені на подальшу переробку.

Нижній продукт колони ректифікації, як готовий продукт - стабільний бензин певної марки, прямує в товарний парк, попередньо пройшовши теплообмінники, а також частково повертається у вигляді пари в нижню частину колони К-1, пройшовши кип’ятильник.

Питання 2. Газофракціонуючі установки

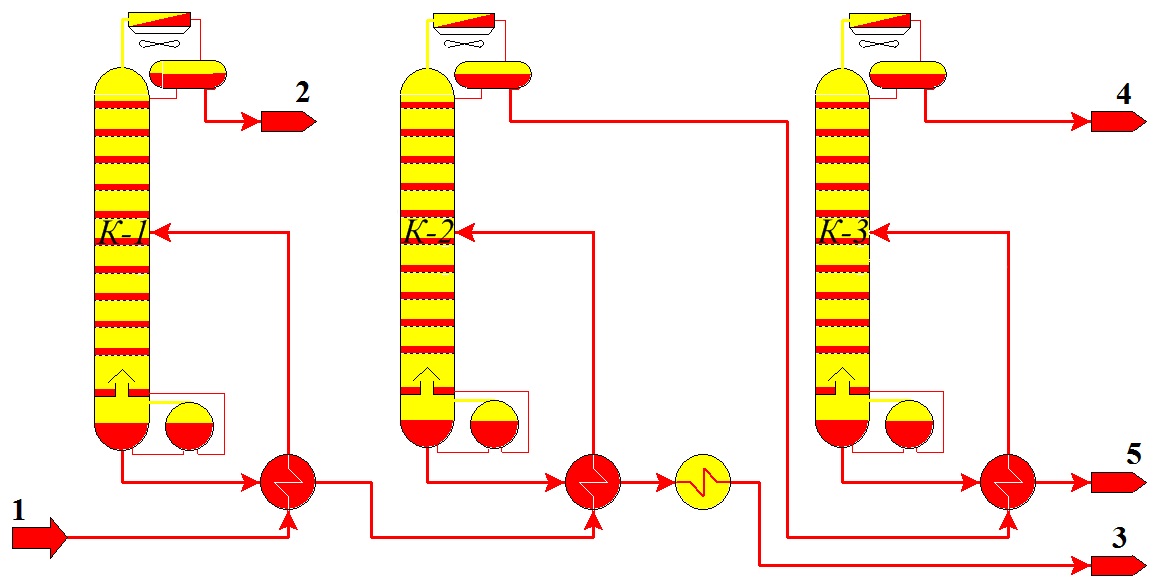

Принципова схема газофракціонуючої установки (ГФУ) представлена рисунку 16.2.

Рисунок 16.2 - Принципова схема газофракціонуючої установки (ГФУ): 1 - нестабільний бензин (ШФЛВ); 2 - пропан; 3 - стабільний газовий бензин; 4 - ізобутан; 5 - н-бутан.

Нестабільний газовий бензин (ШФЛУ), який виділяється на попередніх етапах переробки сирого газу, поступає в пропанову колону К-1, попередньо нагріваючись в теплообміннику за рахунок тепла кубової рідини, яка відходить з колони. У верхній частині ректифікаційної колони К-1 виділяється і збагачується пропанова фракція, яка повністю конденсується в конденсаторі-холодильнику, зріджений газ (рефлюкс) накопичується в рефлюксній ємності і відводиться споживачу. Частина рідини з рефлюксної ємності подається у якості флегми на зрошування колони К-1.

Нижня частина пропанової колони К-1 обігрівається парами бутану, що утворюються в кип’ятильнику за рахунок тепла конденсації водяної пари. Бутан-бензинова суміш, що відводиться з колони К-1, підігрівається в теплообміннику і поступає на розділення в бутанову колону К-2, де відбувається розділення на стабільний бензин (нижній продукт), який після охолодження в теплообміннику та холодильнику відводиться до товарного парку. Нижня частина бутанової колони К-2 обігрівається парами нижнього продукту, що утворюються в кип'ятильнику. Верхній продукт - зріджена бутанова суміш збирається в рефлюксній ємності і частково подається у якості флегми в колону К-2, а частково прямує на розділення в ізобутанову колону К-3.

В ізобутановій колоні К-3 відбувається розділення бутанової суміші на ізобутан і н-бутан, які відводяться з верхньої і нижньої частини колони відповідно. Верхній продукт ізобутанової колони після конденсації збирається в рефлюксній ємності і подається частково у якості флегми в колону К-3, а частково прямує в товарний парк.

Нижня частина ізобутанової колони К-3 обігрівається парами нижнього продукту. Температурний режим верху колон К-1, К-2 і К-3 обирають таким, щоб забезпечити повну конденсацію пари, яка утворюється.

Для обігріву нижньої частини колон К-2 і К-3 у якості теплоносія, окрім водяної пари, може бути використано абсорбент (бензин) з маслоабсорбційної установки (МАУ).

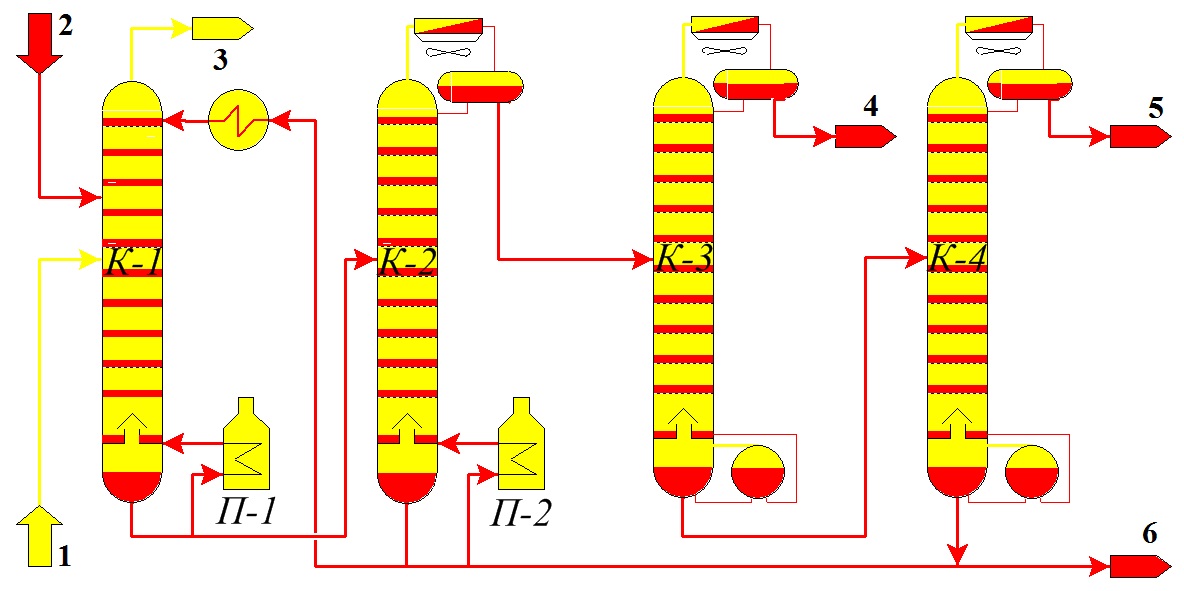

Принципова схема АГФУ для фракціонування жирного газу і стабілізації бензину каталітичного крекінгу наведена на рисунку 16.3.

Для деетанізації газів каталітичного крекінгу на установках АГФУ використовується фракціонуючий абсорбер К-1. Він являє собою комбіновану колону абсорбер-десорбер. У верхній частині фракціонуючого абсорбера відбувається абсорбція, тобто поглинання з газів цільових компонентів (С3+вище), а в нижній - часткова регенерація абсорбенту за рахунок тепла, яке підводиться. Жирний газ поступає в середню частину фракціонуючого абсорбера К-1. Декількома тарілками вище з резервуарного парку сировинним насосом подається по одному з трьох введень (залежно від вмісту пентанових вуглеводнів) нестабільний бензин, який є основним абсорбентом і використовується для додаткової абсорбції бензинових фракцій, які виносяться з сухим газом. У якості основного абсорбенту на АГФУ використовується нестабільний бензин каталітичного крекінгу. Для доабсорбції віднесених сухим газом бензинових фракцій у верхню частину фракціонуючого абсорбера подається стабілізований (у колоні К-4) бензин. Абсорбер обладнаний системою циркуляційних зрошень для відведення тепла абсорбції.

Рисунок 16.3 - Принципова схема абсорбційно-газофракціонуючої установки (АГФУ) для фракціонування жирного газу і стабілізації бензину: 1 - очищений жирний газ; 2 - нестабільний бензин; 3 - сухий газ; 4 - пропан-пропіленова фракція; 5 - бутан-бутиленова фракція; 6 - стабільний бензин.

Тепло в нижню частину абсорбера подається «гарячим» струменем. Зверху фракціонуючого абсорбера К-1 відводиться сухий газ, що містить вуглеводні С1-С2 не більш 10-15 %, а знизу разом з абсорбентом виводяться вуглеводні С3+вище. Деетанізований бензин, насичений вуглеводнями С3+вище, після підігрівання в теплообміннику подається в стабілізаційну колону К-2, нижнім продуктом якої є стабільний бензин, а верхнім - голівка стабілізації. З верхнього продукту колони К-2 (іноді після сіркоочищення) у пропановій колоні К-3 виділяють пропан-пропіленову фракцію. Кубовий продукт пропанової колони розділяється в бутановій колоні К-4 на бутан-бутиленову фракцію та залишок (С5+вище), який поєднується зі стабільним бензином.

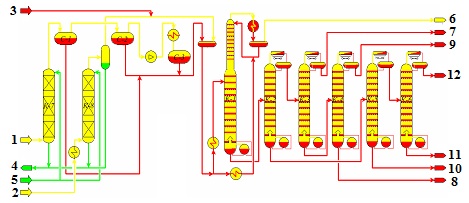

Принципова технологічна схема газофракціонуючої установки конденсаційно-ректифікаційного типу для розділення граничних газів наведена на рисунку 16.4.

Газ прямої перегонки очищується від сірководню розчином моноетаноламіну (МЕА) або діетаноламіну (ДЕА) в абсорбері К-7 і подається на стискання компресором до 1,4 МПа Компримований і нагрітий при цьому газ охолоджується і конденсується в конденсаторах-холодильниках. Головки стабілізації установок АТ і АВТ очищаються від сірководню розчином етаноламіну в абсорбері К-8. Газові конденсати з сепараторів С-1, С-2 та С-3 змішуються з головними фракціями установок низькотемпературної обробки, стабілізації, каталітичного риформінгу та інших, отримана суміш подається в блок ректифікації газофракціонуючої установки.

У блоці ректифікації з сировини в колоні К-1 видаляють легкі вуглеводні (етан і, частково, пропан). Нижній продукт надходить у колону К-2, де розділяється на фракцію С3-С4, яка направляється на розділення у колону К-3, і фракцію С5+вище, що подається до колони К-5. Верхній продукт колони К-3 (пропанова фракція) виводиться з установки. Нижній продукт колони К-3 (суміш бутану та ізобутану) розділяється в колоні К-4 і виводиться з установки. Верхній продукт колони К-5 (суміш пентану та ізопентану) розділяється в колоні К-6 і виводиться з установки. Нижній продукт колони К-5 (фракція С6+вище) виводиться з установки. Технологічна схема дозволяє також відвести з колони К-2 зріджений газ для комунально-побутового споживання.

Рисунок 16.4 - Принципова схема конденсаційно-ректифікаційної газофракцінуючої установки (КРФУ): 1 - жирний газ з АТ і АВТ; 2 - головка стабілізації АТ і АВТ; 3 - головка стабілізації риформінгу; 4 - насичений розчин ДЕА; 5 - регенерований розчин ДЕА; 6 - сухий газ; 7 - пропанова фракція; 8 - бутанова фракція; 9 - ізобутанова фракція; 10 - фракція С6+вищі; 11 - пентанова фракція; 12 - ізопентанова фракція.