Крекинг - вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в нефтепереработке позволяет увеличить на 30—35% выход светлых продуктов (моторных топлив), повысить их антидетонационные свойства и термическую стабильность, а также расширить диапазон производимого переработкой нефти химического сырья. Крекинг нефтепродуктов может быть термическим и каталитическим. Термический крекинг проводится при температурах от 420 до 550°С и давлениях до 5 МПа. В настоящее время термический крекинг используется для получения ограниченного числа продуктов: котельного топлива из гудрона (висбрекинг), высокоароматизированного сырья, сырья для технического углерода (сажи), α-олефинов для производства моющих веществ. При высоких температурах углеводороды нефтяного сырья подвергаются разнообразным превращениям. Это первичные реакции деструкции, приводящие к образованию продуктов с меньшей молекулярной массой, и вторичные реакции изомеризации и конденсации, в результате которых образуются продукты с той же или большей молекулярной массой.Тип этих реакций и, следовательно, скорость, глубина и последовательность превращений зависят от стабильности углеводородов различных классов в условиях крекинга. Мерой стабильности с достаточной степенью точности может служить величина изобарно-изотермического потенциала образования углеводородов AG°o6, который является функцией температуры.

При низкой температуре (298°К) углеводороды различных классов, но с одинаковым числом углеродных атомов в молекуле, по уменьшению их стабильности располагаются в ряд (ряд термической устойчивости)

CnH2n+2>∆CnH2n>CnH2n>CnH2n-6 .

Термодинамическая устойчивость углеводородов всех классов понижается с ростом температуры, но в различной степени, поэтому при высокой температуре (температуре крекинга) положение углеводородов в ряду термической устойчивости меняется :

CnH2n-6>CnH2n>∆CnH2n>CnH2n+2 .

Термическая устойчивость углеводородов одного класса падает с увеличением их молекулярной массы (числа атомов углерода).

Таким образом, при температуре крекинга в первую очередь деструкции подвергаются алканы и нафтены преимущественно с высокой молекулярной массой, а наиболее устойчивыми являются ароматические углеводороды и алкены. В результате в продуктах крекинга накапливаются ароматические углеводороды и низшие алкены, которые затем вступают во вторичные реакции полимеризации.

Крекинг нефтяного сырья в присутствии катализаторов (каталитический крекинг) имеет ряд особенностей, которые обусловили широкое использование его в нефтеперерабатывающей промышленности для производства моторных топлив. К этим особенностям относятся:

- высокая скорость процесса, в 500—4000 раз превышающая скорость процесса термического крекинга;

- увеличенный выход бензинов с большим содержанием

изоалканов и малым содержанием алкенов, характеризующихся высоким октановым числом и стабильностью при хранении; - большой выход газообразных продуктов, содержащих углеводороды C1—C4, являющихся сырьем для органического синтеза.

К катализаторам, используемым в каталитическом крекинге, предъявляются следующие требования:

- селективность;

- высокая активность при температуре крекинга,

- стабильность активности;

- устойчивость к истиранию, действию высоких температур

и водяного пара.

Мерой активности катализатора при крекинге является «индекс активности», определяемый экспериментально на лабораторных установках. Индекс активности равен выходу бензина, перегоняющегося до 200°С при крекинге эталонного сырья в стандартных условиях.

Существующие установки каталитического крекинга делятся на три типа:

- периодического действия со стационарным слоем катализатора;

- непрерывного действия с движущимся слоем катализатора;

- непрерывного действия с кипящим слоем микросферического или пылевидного катализатора. Установки этого типа наиболее распространены.

Сырьем для каталитического крекинга служат нефтепродукты, выкипающие в интервале 200—500°С. К ним относятся:

- широкая фракция прямой гонки мазута;

- соляровая фракция термического крекинга;

- газойль коксования нефтяных остатков.

Сырье должно удовлетворять определенным требованиям по содержанию смол, сернистых и азотистых соединений. Поэтому перед крекингом его подвергают гидроочистке.

Основными параметрами процесса каталитического крекинга являются температура, время контактирования паров сырья с катализатором и кратность циркуляции катализатора. Современные промышленные процессы каталитического крекинга используют непрерывно циркулирующий поток катализатора.

Продуктами каталитического крекинга являются крекинг-бензин, легкий газойль (дизельное топливо), тяжелый газойль (широкая фракция) и крекинг-газ.

Особую разновидность крекинг-процессов представляет гидрокрекинг. Он относится к так называемым гидрогенизационным процессам нефтепереработки и проводится в среде водорода при высоких температуре и давлении, в присутствии бифункциональных катализаторов, катализирующих одновременно реакции расщепления, изомеризации и гидрирования углеводородов.

Подобные сложные контактные системы содержат гидрирующий компонент — металл (кобальт, никель, молибден, платина, вольфрам) и деструктирующий и изомеризующий компонент — алюмосиликаты или цеолиты. Применяются также оксиды и сульфиды металлов на алюмосиликатах.

Важнейшая особенность гидрокрекинга заключается в том, что в нем, наряду с реакциями распада тяжелых углеводородов сырья, свойственными крекинг-процессу, протекают реакции гидрирования образовавшихся продуктов распада.

При гидрокрекинге, в отличие от каталитического крекинга, легче всего вступают в превращения ароматические полициклические соединения и образуются с высоким выходом легкие насыщенные углеводороды, в том числе изостроения. При этом одновременно с реакциями углеводородной части сырья происходят гидрирование и удаление неуглеводородных соединений — гидроочистка нефтепродуктов.

В целом применение гидрокрекинга позволяет повысить глубину переработки нефти и получить бензин высокого качества, не содержащий сернистых соединений.

Сырьем для гидрокрекинга служат тяжелые нефтяные дистилляты (газойли прямой гонки и каталитического крекинга), мазут, гудрон. В зависимости от вида сырья гидрокрекинг проводится в одну или две ступени, которые различаются режимом работы. Основными параметрами процесса гидрокрекинга, от которых зависят выход и состав продуктов, являются температура, давление водорода, объемная скорость сырья, соотношение между объемами циркулирующего водородсодер-жащего газа и сырья (кратность циркуляции) и содержание водорода в этом газе. Например, для установки одноступенчатого гидрокрекинга Л-16-1 с алюмо-кобальт-молибденовым катализатором принят следующий режим: температура 400— 410 С, давление 5 МПа, объемная скорость 1,0 ч-1, кратность циркуляции водорода 600 м3/м3, содержание водорода в циркулирующем газе 75% об.

Процесс гидрокрекинга используется для производства автомобильных бензинов, реактивного и дизельного топлива, сырья для нефтехимического синтеза и, в частности, для получения бензина с высоким содержанием изоалканов для добавки к бензину риформинга с целью снижения в нем содержания ароматических углеводородов.

Риформинг - вторичный процесс переработки нефтепродуктов, проводимый с целью получения индивидуальных ароматических углеводородов, водорода или бензина с повышенным содержанием ароматических углеводородов. Процесс риформинга проводится в присутствии катализаторов (каталитический риформинг).

В соответствии с природой катализатора различают следующие разновидности процесса риформинга:

- платформинг (катализатор — платина),

- рениформинг (катализатор — рений),

- риформинг на молибденовом катализаторе.

В зависимости от цели процесса существует две разновидности каталитического риформинга:

- ароматизация — получение ароматических индивидуаль- ных углеводородов и

- облагораживание бензина — получение бензина с высоким содержанием ароматических углеводородов и высоким ОЧ.

Установки каталитического риформинга состоят из трех блоков:

- блока предварительной гидроочистки сырья;

- блока платформинга очищенного сырья (гидрогената);

- блока стабилизации бензина (катализата) в случае облагораживания бензина или блока выделения углеводородов в случае ароматизации.

Установки платформинга по режиму работы делятся на:

- установки со стационарным слоем катализатора и

- установки с движущимся слоем катализатора.

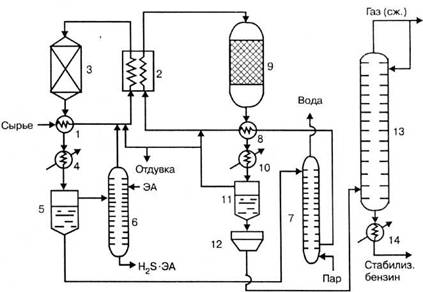

Технологическая схема установки со стационарным слоем катализатора АП-64 производительностью один миллион тонн в год бензина АИ-95 приведена на рисунке.

Исходное сырье, пройдя теплообменник 1, смешивается с циркулирующим газом гидроочистки и избыточным водород-содержащим газом риформинга и нагревается в первой секции печи 2. Образовавшаяся газосырьевая смесь поступает в реактор гидроочистки 3, где очищается от соединений серы, азота и кислорода. Очищенная парогазовая смесь охлаждается в теплообменнике 1 и холодильнике 4 и поступает в сепаратор гидроочистки высокого давления 5, где разделяется на циркуляционный газ и жидкий гидрогенизат (очищенный бензин). Газ, содержащий водород и сероводород, подается в абсорбер 6, где очищается от сероводорода раствором этаноламина, после чего в виде циркуляционного газа смешивается с сырьем, поступающим на гидроочистку. Гидрогенизат из сепаратора 5 поступает в отпарную колонну 7, где из него удаляют остатки сероводорода, водяные пары и газообразные углеводороды. Стабильный гидрогенизат выводится из нижней части колонны, проходит теплообменник 8, смешивается с водородсодержащим газом риформинга и, пройдя вторую секцию печи 2, поступает в батарею из трех реакторов платформинга 9. Из последнего реактора батареи газопродуктовая смесь проходит теплообменник 8 и холодильник 10 и охлажденная до ЗО°С поступает в сепаратор высокого давления 11 для отделения циркуляционного газа от жидкого катализата. Циркуляционный газ возвращается в систему платформинга и гидроочистки, а нестабильный катализат (бензин) поступает в сепаратор низкого давления 12. Из сепаратора катализат направляется в колонну стабилизации 13, где из него отделяются

Технологическая схема облагораживания бензина:

1, 8 — теплообменники, 2 — печь двухсекционная, 3— реактор гидроочистки, 4,10, 14— холодильники, 5 — сепаратор гидроочистки, 6 — этанола-минный абсорбер, 7 — отпарная колонна, 9 — реактор платформинга, 11 — сепаратор платформинга высокого давления, 12 — сепаратор платформинга низкого давления, 13 — колонна стабилизации

легколетучие продукты, направляемые на сжижение. Стабильный бензин отбирается из нижней части колонны и, пройдя холодильник 14, поступает на фракционирование.

Технологический процесс платформинга, проводимый с целью получения индивидуальных ароматических углеводородов (ароматизация), не отличается принципиально по аппаратуре и условиям от процесса облагораживания бензина, но имеет ряд особенностей:

- Сырье (бензин прямой гонки) предварительно разгоняется на узкие фракции, каждая из которых ароматизируется отдельно. Отбирают фракции с интервалами температур кипения: головная до 60°С, бензольная 62—85°С, толуольная 85—115°С и ксилольная 115—150°С.

- Полученные ароматические углеводороды выделяются из ароматизированных фракций экстракцией этиленгликолем или диэтиленгликолем, в которых не растворяются алканы и нафтены.

- Смесь ксилолов разделяется сверхчеткой ректификацией на колонне с 320 тарелками, а пара- и метаизомеры — кристаллизацией.

Полученные в результате прямой гонки и различных вторичных процессов нефтепродукты содержат компоненты, отрицательно сказывающиеся на их эксплуатационных свойствах. В светлых нефтепродуктах (бензин, керосин, дизельное топливо) содержатся алкены и алкадиены, органические соединения серы (тиоспирты тиоэфиры), нефтяные кислоты, высшие амины и азотсодержащие гетероциклы. Помимо этих примесей в дизельном топливе присутствуют высшие алканы с температурой затвердевания -10°С и выше, которые кристаллизуются при низких температурах. В нефтяных маслах, полученных разгонкой мазута, могут содержаться также смолы и полициклические ароматические углеводороды с боковыми цепями.

Многие из этих соединений вызывают нестабильность свойств нефтепродуктов при хранении и транспортировке, коррозию аппаратуры, образование нагара и токсичных продуктов сгорания. Для их удаления используют методы депарафинизации и очистки нефтепродуктов.

Депарафинизация - процесс выделения из нефтепродуктов твердых углеводородов, выпадающих в виде кристаллов при охлаждении. Наиболее распространенным методом депарафинизации стал метод с использованием селективных растворителей, основанный на различной растворимости углеводородов. В качестве растворителей используются ацетонто-луольная или метилэтилкетон-толуольная смесь и спиртовой раствор карбамида. . Для очистки нефтепродуктов от примесей используются методы адсорбции, абсорбции и гидрирования.

При адсорбционной очистке в качестве адсорбентов используют естественные глины, синтетические алюмосиликаты, активированный уголь. Для повышения адсорбционной активности поглотители предварительно активируют обработкой кислотами и прокаливанием и диспергируют до размеров частиц около 0,1 мм.

При абсорбционной очистке используют такие селективные растворители, как фенол, фурфурол, смесь фенола с пропаном, жидкий оксид серы (IV), серная кислота, гидроксид натрия.

При кислотной очистке из нефтепродуктов удаляются, главным образом, алкены, ароматические углеводороды и некоторые соединения серы.

Заключительной операцией очистки нефтепродуктов, которую проходят почти все нефтяные топлива прямой гонки, крекинга и риформинга, является гидроочистка. Ее используют также для облагораживания смазочных масел. Гидроочистка представляет одну из разновидностей гидрогенизационного процесса и протекает в условиях, близких к условиям гидрокрекинга и на тех же катализаторах.

Коксованием называется термохимический процесс превращения тяжелых остатков нефтепереработки (гудрон, асфальт, крекинг-остаток) в нефтяной кокс и светлые нефтепродукты (бензин, газойль). Коксование позволяет не только получать беззольный электродный кокс, но и увеличить выход светлых нефтепродуктов за счет расщепления высококипящих углеводородов коксуемых остатков и тем самым повысить глубину переработки тяжелого нефтяного сырья.