- 15.1 Крекинг нефтепродуктов

- 15.2 Виды крекинг-процесса

- 15.3 Каталитический риформинг нефтепродуктов

- 15.4 Очистка нефтепродуктов

- 15.5 Коксование нефтяных остатков

Ключові терміни:

гидрокрекинг, депарафинизация, каталитический крекинг, крекинг, платформинг, рениформинг, риформинг, термический крекингКрекинг - вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в нефтепереработке позволяет увеличить на 30—35% выход светлых продуктов (моторных топлив), повысить их антидетонационные свойства и термическую стабильность, а также расширить диапазон производимого переработкой нефти химического сырья.

Крекинг нефтепродуктов может быть термическим и каталитическим. Термический крекинг проводится при температурах от 420 до 550°С и давлениях до 5 МПа. В настоящее время термический крекинг используется для получения ограниченного числа продуктов: котельного топлива из гудрона (висбрекинг), высокоароматизированного сырья, сырья для технического углерода (сажи), α-олефинов для производства моющих веществ. Для получения светлых нефтепродуктов, в том числе бензина, используется преимущественно метод каталитического крекинга. Это объясняется тем, что каталитические процессы нефтепереработки по сравнению с термическими имеют ряд преимуществ. К ним относятся:

- высокая скорость превращений углеводородов и, как следствие, более мягкие условия процесса и меньшие энергозатраты;

- увеличенный выход товарных продуктов, в том числе высокого качества (октановое число, стабильность);

- возможность проведения процесса в заданном направлении и получение продуктов определенного состава;

- использование сырья с высоким содержанием серы вследствие гидрирования сернистых соединений и выведения их в газовую фазу.

При высоких температурах углеводороды нефтяного сырья подвергаются разнообразным превращениям. Это первичные реакции деструкции, приводящие к образованию продуктов с меньшей молекулярной массой, и вторичные реакции изомеризации и конденсации, в результате которых образуются продукты с той же или большей молекулярной массой.

Тип этих реакций и, следовательно, скорость, глубина и последовательность превращений зависят от стабильности углеводородов различных классов в условиях крекинга. Мерой стабильности с достаточной степенью точности может служить величина изобарно-изотермического потенциала образования углеводородов AG°o6, который является функцией температуры. В табл. 15.1 приведены значения AG°об углеводородов различных классов с одинаковым числом атомов углерода и углеводородов одного класса (алканов) с различным числом атомов углерода.

Из табл. 15.1 можно сделать следующие выводы:

- При низкой температуре (298°К) углеводороды различных классов, но с одинаковым числом углеродных атомов в молекуле, по уменьшению их стабильности располагаются в ряд (ряд термической устойчивости)

CnH2n+2>∆CnH2n>CnH2n>CnH2n-6 .

Таблица 15.1 - Значения ∆G°об , кДж/моль углерода

Углеводород

Формула

Температура,°К

298

800

1200

Гексан Циклогексан Гексен-1 Бензол С6Н14 С6Н12 С6Н12 С6Н6 -0,29 31,8 87,6 129,9 317,9 221,2 554,9 300,5 Метан Этан Пропан Бутан СН4 С2Н6 С3Н8 С4Н10 -50,8 -32,9 -23,5 -17,1 -2,3 66,6 127,4 185,0 41,0 151,6 255,4 355,1 - Термодинамическая устойчивость углеводородов всех классов понижается с ростом температуры, но в различной степени, поэтому при высокой температуре (температуре крекинга) положение углеводородов в ряду термической устойчивости меняется :

CnH2n-6>CnH2n>∆CnH2n>CnH2n+2 .

- Термическая устойчивость углеводородов одного класса падает с увеличением их молекулярной массы (числа атомов углерода).

Таким образом, при температуре крекинга в первую очередь деструкции подвергаются алканы и нафтены преимущественно с высокой молекулярной массой, а наиболее устойчивыми являются ароматические углеводороды и алкены. В результате в продуктах крекинга накапливаются ароматические углеводороды и низшие алкены, которые затем вступают во вторичные реакции полимеризации.

Реакции превращения углеводородов нефтяного сырья при крекинге могут быть сведены к следующим типам.

-

Термическая деструкция алканов по схеме

CnH2n+2→CmH2m+2+CpH2p

CqH2q+2+CxH2x ,

где: п = т + р; т = q + х .

При этом, в соответствии с рядом термической устойчивости, из продуктов реакции деструктируются далее в первую очередь алканы. Для низших алканов помимо реакции деструкции по связи С-С, энергия которой равна 315—370 кДж/моль, становится возможной и реакция дегидрирования с разрывом связи С-Н, энергия которой составляет 380—410кДж/моль и становится соизмеримой с первой. Поэтому в газе крекинга всегда содержится водород.

-

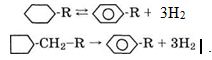

Превращения нафтенов, в том числе реакции:

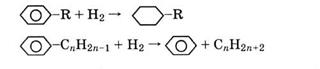

дегидрирования

,

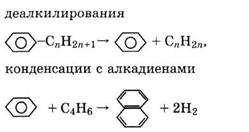

,деалкилирования

,

,гидрирования с разрывом цикла

.

. -

Превращения алкенов, в том числе реакции:

деструкции с образованием низших алкенов, алканов и алкадиеновCnH2n→2Cn/2Hn и CnH2n→CmH2m+2+CpH2p-2,

изомеризации R-CH=CH-CH3 → R-C=CH2,

СН3

СН3полимеризации CnH2n→C2nH4n .

-

Синтез и превращения ароматических углеводородов по

реакциям конденсации алкенов и алкадиенов, например.

Из этих реакций реакции деструкции алканов и алкенов, деалкилирования и превращения ароматических углеводородов протекают по радикально-цепному механизму, а реакции термического распада нафтенов - по молекулярному механизму.

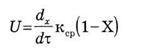

Скорость реакций первичной деструкции алканов и высших алкенов, а также скорость реакции деалкилирования приближенно описывается уравнением реакции первого порядка (15.1)

где: кср — усредненная константа скорости;

X - степень превращения сырья;

τ - время.

При углублении процесса крекинга константа скорости уменьшается вследствие тормозящего действия продуктов деструкции и в уравнение 15.1 вводятся эмпирические поправки. Глубина превращения крекируемого сырья и выход целевого продукта — бензина зависят от температуры, времени пребывания сырья в зоне высоких температур и давления.

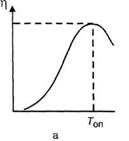

С ростом температуры выход бензина сначала увеличивается вследствие ускорения деструкции нестабильных тяжелых углеводородов, а затем падает в результате разложения образовавшихся легких углеводородов до газообразных продуктов (рис. 15.1 а).

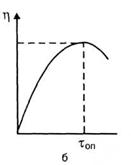

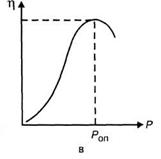

При увеличении времени контактирования выход бензина сначала также возрастает, а затем снижается вследствие тех же причин (рис. 15.2 б). Влияние давления при достаточно высокой и постоянной температуре на выход бензина аналогично влиянию температуры. Поэтому для повышения выхода бензина процесс крекинга ведут при умеренно повышенном давлении, а для увеличения выхода газа — при пониженном давлении (рис. 15.2 в).

Таким образом, максимальный выход бензина при крекинге достигается при некоторых оптимальных значениях параметров процесса.

|

|

|

|

Рис. 15.1 - Зависимость выхода бензина при крекинге от температуры (а), времени контактирования (б) и давления (в)

Крекинг нефтяного сырья в присутствии катализаторов (каталитический крекинг) имеет ряд особенностей, которые обусловили широкое использование его в нефтеперерабатывающей промышленности для производства моторных топлив. К этим особенностям относятся:

- высокая скорость процесса, в 500—4000 раз превышающая скорость процесса термического крекинга;

- увеличенный выход бензинов с большим содержанием

изоалканов и малым содержанием алкенов, характеризующихся высоким октановым числом и стабильностью при хранении; - большой выход газообразных продуктов, содержащих углеводороды C1—C4, являющихся сырьем для органического

синтеза.

К катализаторам, используемым в каталитическом крекинге, предъявляются следующие требования:

- селективность;

- высокая активность при температуре крекинга,

- стабильность активности;

- устойчивость к истиранию, действию высоких температур

и водяного пара.

Мерой активности катализатора при крекинге является «индекс активности», определяемый экспериментально на лабораторных установках. Индекс активности равен выходу бензина, перегоняющегося до 200°С при крекинге эталонного сырья в стандартных условиях.

Стабильностью катализатора называется его способность сохранять свою активность во время эксплуатации. Катализаторы каталитического крекинга достаточно быстро дезактивируются вследствие отложения на поверхности зерен кокса и нуждаются в регенерации.

В каталитическом крекинге в качестве катализаторов ранее применялись природные глины с содержанием оксида алюминия до 25% и индексом активности около 35. В настоящее время все установки каталитического крекинга работают на синтетических алюмосиликатных катализаторах, содержащих в своем составе цеолиты с индексом активности около 50: nNa2O·mAl2O3·pSiO2·qH2O. Селективность катализатора может быть повышена введением в его состав оксида рения.

Носителем активности подобных катализаторов является гидратированный алюмосиликат HAlO2·SiO2, сохраняющий активность до 700°С. Все реакции, протекающие на поверхности алюмосиликатного катализатора, имеют цепной характер. Последовательность реакций крекинга углеводородов различных классов определяется скоростью адсорбции их на зернах катализатора, так как при температуре крекинга процесс идет в диффузионной области и лимитируется скоростью диффузии молекул сырья к поверхности катализатора. При этом ароматические углеводороды деалкилируются с образованием алке-нов и простейших ароматических углеводородов, нафтены дегидрируются, деалкилируются и расщепляются с разрывом цикла. Алкены, образовавшиеся при крекинге, деструктируют-ся, изомеризуются и гидрируются с образованием циклических и ароматических углеводородов.

Важнейшим направлением превращений при каталитическом крекинге являются реакции алканов, которые подвергаются реакциям деструкции и изомеризации. Последовательность реакций алканов на алюмосиликатном катализаторе может быть представлена в следующем виде.

- Протонирование катализатора:

HAlO2·SiO2↔HAlSiO4↔H+ + AlSiO4- .

- Дегидрирование алкана до алкена под воздействием тер

мического фактора:R-CH2-CH2-CH3 ↔R-CH=CH-CH3 + Н2 .

- Образование вторичного карбкатиона:

R-CH=CH-CH3 + H+ ↔ R-C+h-CH2-CH3 .

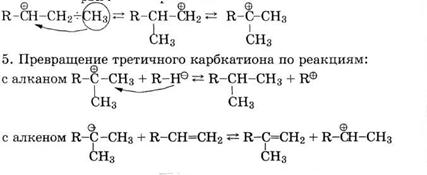

- Превращение вторичного карбкатиона по двум схемам:

- крекинг до алкена:

R–C+H=CH2÷CH3↔R-CH=CH2+C+H3 ;

R–C+H=CH2÷CH3↔R-CH=CH2+C+H3 ; - изометрия в стабильный третичный карбкатион через рестабильный первичный карбкатион:

;

.

с образованием конечных продуктов — изоалкана и изоалкена и вторичного карбкатиона, генерирующего цепь.

- крекинг до алкена:

Распад молекул алканов может происходить в различных участках углеродной цепи, однако вероятность распада с образованием метана, этана и этилена незначительна. Поэтому в газе каталитического крекинга содержатся преимущественно углеводороды С3—С4. Таким образом, при каталитическом крекинге образуются преимущественно алканы и алкены изостро-ения и ароматические углеводороды и крекинг-бензин имеет высокое октановое число.

Вследствие низкой энергии активации реакций на алюмосиликатных катализаторах скорость их незначительно зависит от температуры. Она определяется, главным образом, активностью катализатора. Давление влияет на скорость реакций поликонденсации и коксообразования и практически не оказывает влияния на скорость распада углеводородов, протекающих на поверхности катализатора.

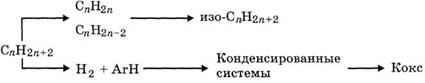

Характерной особенностью процесса каталитического крекинга является перераспределение (диспропорционирование) водорода. Это явление связано с тем, что в системе протекают одновременно как реакции дегидрирования с образованием алкенов, полимеризующихся на поверхности катализатора до кокса, так и реакции гидрирования и образования насыщенных соединений. Таким образом, в процессе крекинга одни молекулы обедняются водородом, а другие им насыщаются:

|

|

Перераспределение водорода в процессе каталитического крекинга вызывает отложение кокса на поверхности катализатора и потерю его активности. Вследствие этого появляется необходимость в непрерывной регенерации катализатора, что достигается выжиганием кокса в токе воздуха. Поэтому работа катализатора при крекинге складывается из двух последовательных стадий: рабочего процесса в реакторе и восстановления активности в регенераторе (регенерация), как показано на рис. 15.2.

|

|

Рис. 15.2 - Схема действия катализатора при крекинге

Существующие установки каталитического крекинга делятся на три типа:

- периодического действия со стационарным слоем катализатора;

- непрерывного действия с движущимся слоем катализатора;

- непрерывного действия с кипящим слоем микросферического или пылевидного катализатора. Установки этого типа наиболее распространены.

Сырьем для каталитического крекинга служат нефтепродукты, выкипающие в интервале 200—500°С. К ним относятся:

- широкая фракция прямой гонки мазута;

- соляровая фракция термического крекинга;

- газойль коксования нефтяных остатков.

Сырье должно удовлетворять определенным требованиям по содержанию смол, сернистых и азотистых соединений. Поэтому перед крекингом его подвергают гидроочистке.

Основными параметрами процесса каталитического крекинга являются температура, время контактирования паров сырья с катализатором и кратность циркуляции катализатора. Современные промышленные процессы каталитического крекинга используют непрерывно циркулирующий поток катализатора. Отношение массы катализатора к массе сырья, подаваемых в реактор, называется кратностью циркуляции катализатора (кг/кг):

N = тк/тс , (15.2)

где: тк— масса катализатора, подаваемая в реактор, кг/ч;

тс - масса сырья, подаваемая в реактор, кг/ч.

От кратности циркуляции катализатора зависят время пребывания его в зоне реакции и степень его закоксованности, а также количество теплоты, вносимой с катализатором в реактор как теплоносителем. С увеличением кратности циркуляции возрастает активность катализатора, повышается выход бензина и газа, но увеличиваются размеры регенератора и расход энергии на транспортировку катализатора в установке. Оптимальные значения параметров каталитического крекинга: температура 480—490° С, давление 0,1—0,2 МПа, объемная скорость сырья 1,5—3,0 ч-1, кратность циркуляции катализатора 2,5—7,0 кг/кг.

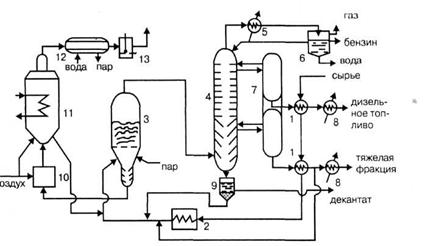

На рис.15.3 представлена технологическая схема установки каталитического крекинга с кипящим слоем катализатора 1—А/1—М. Крекируемое сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом (частью тяжелой фракции) и по катализаторопроводу поступает в реактор крекинга 5. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар при температуре 450°С из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газофракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.

Дизельное топливо и тяжелая фракция проходят через секции секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки.

Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате

Рис. 15.3 - Технологическая схема установки крекинга 1 - А/1 - М:

1 —теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4— ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарная колонна, 8— холодильники, 9— шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр

выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3.

Основными аппаратами установки каталитического крекинга являются реактор кипящего слоя и регенератор катализатора кипящего слоя. Реактор крекинга «КС» представляет цилиндрический стальной аппарат диаметром 4 м и высотой 40 м с верхним штуцером для ввода паров сырья и нижним — для вывода отработанного катализатора. Внутренний объем реактора разделен на три зоны: реакционную, отпарную и отстойную. В отпарную зону подается водяной пар для отделения адсорбированных на катализаторе углеводородов. Реакционная зона реактора заполнена кипящим слоем катализатора, который создается парами сырья высотой 5—6 м и плотностью 400 кг/м3. Производительность реакторов составляет 800 т/сутки.

Регенератор катализатора «КС» выполнен в виде стального цилиндрического аппарата диаметром 12 м и высотой 30 м, футерованного изнутри огнеупорным кирпичом. Регенератор внутри разбит на зоны, в каждой из которых размещены устройства для подвода воздуха, вывода газов регенерации и змеевики для отвода реакционного тепла. Кипящий слой в регенераторе создается током воздуха. Температура выжигания кокса в регенераторе составляет 650—720°С при расходе 12—15 кг воздуха на кг кокса. Производительность регенератора характеризуется массой кокса, выжигаемого в единицу времени с единицы реакционного объема. Для установок с микросферическим катализатором она составляет 12 - 14 кг/ч·м3.

Продуктами каталитического крекинга являются крекинг-бензин, легкий газойль (дизельное топливо), тяжелый газойль (широкая фракция) и крекинг-газ. В табл. 15.2 представлены выход и состав продуктов каталитического крекинга.

Таблица 15.2- Выход и состав продуктов каталитического крекинга

|

Продукт |

Выход, % массовых от сырья |

Состав отбираемой фракции |

Температура, °С |

|

Крекинг -газ |

10—20 |

Углеводороды Сз—C5 80%, из них изостро-ения до 40% |

|

|

Крекинг-бензин |

30—55 |

Изоалкены 25 %, изо-алканы до 55%, ароматические углеводороды 20-30% |

до 195 |

|

Дизельное топливо |

25—30 |

Ароматические углеводороды 40—80% |

195-350 |

|

Широкая фракция |

5—20 |

Конденсированные углеводороды 40—60% |

350 |

Выход кокса при каталитическом крекинге составляет 4 - 8%.

Расходные коэффициенты для установки крекинга «КС» (на 1т сырья): топливо жидкое 6,7 кг, топливо газообразное 9,5 кг, электроэнергия 3,2-105 кДж, катализатор 1,9 кг, водяной пар (потребляемый) 270 кг, водяной пар (вырабатываемый) 685 кг.

Особую разновидность крекинг-процессов представляет гидрокрекинг. Он относится к так называемым гидрогенизационным процессам нефтепереработки и проводится в среде водорода при высоких температуре и давлении, в присутствии бифункциональных катализаторов, катализирующих одновременно реакции расщепления, изомеризации и гидрирования углеводородов.

Подобные сложные контактные системы содержат гидрирующий компонент — металл (кобальт, никель, молибден, платина, вольфрам) и деструктирующий и изомеризующий компонент — алюмосиликаты или цеолиты. Применяются также оксиды и сульфиды металлов на алюмосиликатах.

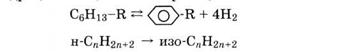

Важнейшая особенность гидрокрекинга заключается в том, что в нем, наряду с реакциями распада тяжелых углеводородов сырья, свойственными крекинг-процессу, протекают реакции гидрирования образовавшихся продуктов распада. Основными реакциями при гидрокрекинге являются:

- Деструкция высокомолекулярных алканов и алкенов и дегидрирование продуктов деструкции:

CnH2n+2→CmH2m+2+CpH2p

CpH2p+H2→CpH2p+2 и окончательно,

CnH2n+2+H2→ CmH2m-2+ CpH2p+2.

- Гидрирование алканов сырья, что в условиях гидрокрекинга термодинамически более вероятно, чем их полимеризация и циклизация:

CnH2n+2+H2→ CnH2n+2 .

- Изомеризация алканов

н- CnH2n+2→изо- CnH2n+2 .

- Распад, дециклизация (гидрогенолиз) и деалкилирование нафтенов.

- Деалкилирование и гидрирование ароматических углеводородов:

.

По убыванию реакционной способности в условиях гидрокрекинга углеводороды могут быть расположены в следующий ряд:

|

|||||

|

|||||

|

|||||

> >

Таким образом, при гидрокрекинге, в отличие от каталитического крекинга, легче всего вступают в превращения ароматические полициклические соединения и образуются с высоким выходом легкие насыщенные углеводороды, в том числе изостроения. При этом одновременно с реакциями углеводородной части сырья происходят гидрирование и удаление неуглеводородных соединений — гидроочистка нефтепродуктов.

В целом применение гидрокрекинга позволяет повысить глубину переработки нефти и получить бензин высокого качества, не содержащий сернистых соединений.

Сырьем для гидрокрекинга служат тяжелые нефтяные дистилляты (газойли прямой гонки и каталитического крекинга), мазут, гудрон. В зависимости от вида сырья гидрокрекинг проводится в одну или две ступени, которые различаются режимом работы. Основными параметрами процесса гидрокрекинга, от которых зависят выход и состав продуктов, являются температура, давление водорода, объемная скорость сырья, соотношение между объемами циркулирующего водородсодер-жащего газа и сырья (кратность циркуляции) и содержание водорода в этом газе. Например, для установки одноступенчатого гидрокрекинга Л-16-1 с алюмо-кобальт-молибденовым катализатором принят следующий режим: температура 400— 410 С, давление 5 МПа, объемная скорость 1,0 ч-1, кратность циркуляции водорода 600 м3/м3, содержание водорода в циркулирующем газе 75% об.

Процесс гидрокрекинга используется для производства автомобильных бензинов, реактивного и дизельного топлива, сырья для нефтехимического синтеза и, в частности, для получения бензина с высоким содержанием изоалканов для добавки к бензину риформинга с целью снижения в нем содержания ароматических углеводородов (рис. 15.4).

|

|

|

Рис. 15.4 - Схема корректировки состава бензина риформинга |

Риформинг - вторичный процесс переработки нефтепродуктов, проводимый с целью получения индивидуальных ароматических углеводородов, водорода или бензина с повышенным содержанием ароматических углеводородов. Процесс риформинга проводится в присутствии катализаторов (каталитический риформинг).

В условиях каталитического риформинга превращениям на катализаторе подвергаются углеводороды всех классов. Важнейшими реакциями при этом являются следующие.

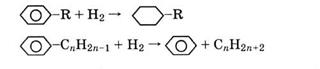

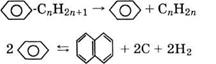

- Дегидроциклизация и изомеризация алканов:

- Дегидрирование шестичленных и изомеризация с расширением цикла и дегидрирование пятичленных нафтенов:

- Циклодегидрирование алкенов

- Деалкилирование и дегидроконденсация ароматических углеводородов:

Реакции конденсации приводят к образованию кокса, отлагающегося на поверхности катализатора и дезактивирующего его. Чтобы уменьшить отложение кокса, процесс риформинга проводят в атмосфере водорода. Однако повышение давления водорода смещает равновесие реакций дегидрирования и дегид-роциклизации влево. Поэтому оптимальное парциальное давление водорода в процессе риформинга определяется совместным влиянием обоих факторов. Очевидно, что интенсивность отложения кокса на катализаторе зависит от давления водорода: она незначительна при высоком давлении и весьма существенна при низком. Так как высокая закоксованность катализатора вызывает необходимость его регенерации, то в зависимости от давления процесс риформинга может проводиться в двух технологических вариантах:

- без регенерации катализатора и

- с регенерацией катализатора (ультраформинг).

Выбор катализатора риформинга определяется механизмом реакций, протекающих на нем. Реакции гидрирования и дегидрирования протекают по окислительно-восстановительному механизму и катализируются металлами, реакции изомеризации и гидрокрекинга протекают по ионному механизму и катализируются кислотами. Поэтому в каталитическом крекинге используются бифункциональные катализаторы состава {Me + + Al2Оз}, где: Me = молибден, платина, рений, Al2O3 — катализатор изомеризации, промотируемый фторидами или хлоридами металлов, являющийся одновременно носителем.

В соответствии с природой катализатора различают следующие разновидности процесса риформинга:

Вследствие низкой активности молибденовых катализаторов они в настоящее время в промышленности не используются. Высокой активностью и селективностью обладают полиметаллические катализаторы, содержащие платину, кадмий и рений, например, катализатор, КР-104, стабильно работающие без регенерации до одного года и обеспечивающие выход бензина с ОЧ до 90. Все катализаторы на основе платины чувствительны к каталитическим ядам, к числу которых относятся соединения серы, азота и некоторых металлов. Поэтому сырье перед подачей на операцию риформинга подвергается гидроочистке и сушке.

Превращения углеводородов при риформинге описываются уравнением реакции 1 порядка

U = кср(а-х), (15.3)

где кср — усредненная константа скорости.

Тепловой эффект процесса зависит от удельного веса в нем эндотермических реакций ароматизации (∆Н1) и, следовательно, от содержания в сырье нафтенов и экзотермических реакций гидрокрекинга (∆Н2). Соотношение это таково, что суммарный тепловой эффект риформинга ∆Н = ∆Н1 - ∆Н2< 0. Риформинг на платиновом катализаторе (платформинг) характеризуется следующими параметрами процесса:

- температура 470—520 С,

- давление водородсодержащего газа 2—8 МПа,

- объемная скорость сырья 1 — 2ч-1,

- кратность циркуляции водородсодержащего газа 1300—1800 м3/м3.

Понижение температуры приводит к увеличению

выхода бензина и уменьшению содержания в них ароматических углеводородов. Повышение давления снижает скорость образования газа и кокса, но уменьшает выход ароматических углеводородов. Снижение объемной скорости сырья влияет аналогично повышению температуры, однако при меньших скоростях возрастает объем аппаратуры и падает экономичность процесса.

В зависимости от цели процесса существует две разновидности каталитического риформинга:

- ароматизация — получение ароматических индивидуальных углеводородов и

- облагораживание бензина — получение бензина с высоким содержанием ароматических углеводородов и высоким ОЧ.

Эти процессы различаются природой сырья, технологическим режимом и составом получаемых продуктов. В табл.15.3 приведены основные данные по этим процессам платформинга.

Таблица 15.3 - Характеристика процессов платформинга

|

Характеристика |

Вариант платформинга |

|

|

Облагораживание |

Ароматизация |

|

|

Цель процесса |

Повышение октаново- го числа бензина |

Синтез индивидуальных углеводородов |

|

Сырье |

Широкая фракция бензина прямой гонки |

Узкие фракции бензина прямой гонки |

|

Температура, °С |

480—520 |

480—520 |

|

Давление, МПа |

3—4 |

2 |

|

Продукты процесса |

Катализат 85%, газ 15% |

Бензол, толуол, ксилолы |

|

Применение продуктов |

Автобензин, газ для гидрокрекинга |

Сырье для органическо- го синтеза |

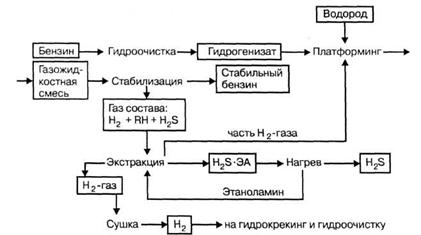

Рис.15.5 - Схема платформинга для облагораживания бензина

Установки каталитического риформинга состоят из трех блоков:

- блока предварительной гидроочистки сырья;

- блока платформинга очищенного сырья (гидрогената);

- блока стабилизации бензина (катализата) в случае облагораживания бензина или блока выделения углеводородов в случае ароматизации.

- Установки платформинга по режиму работы делятся на:

- установки со стационарным слоем катализатора и

- установки с движущимся слоем катализатора.

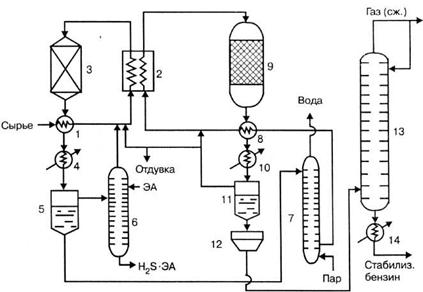

На рис. 15.5 представлена принципиальная схема платформинга для получения облагороженного бензина.

Технологическая схема установки со стационарным слоем катализатора АП-64 производительностью один миллион тонн в год бензина АИ-95 приведена на рис.8.12.

Исходное сырье, пройдя теплообменник 1, смешивается с циркулирующим газом гидроочистки и избыточным водород-содержащим газом риформинга и нагревается в первой секции печи 2. Образовавшаяся газосырьевая смесь поступает в реактор гидроочистки 3, где очищается от соединений серы, азота и кислорода. Очищенная парогазовая смесь охлаждается в теплообменнике 1 и холодильнике 4 и поступает в сепаратор гидроочистки высокого давления 5, где разделяется на циркуляционный газ и жидкий гидрогенизат (очищенный бензин). Газ, содержащий водород и сероводород, подается в абсорбер 6, где очищается от сероводорода раствором этаноламина, после чего в виде циркуляционного газа смешивается с сырьем, поступающим на гидроочистку. Гидрогенизат из сепаратора 5 поступает в отпарную колонну 7, где из него удаляют остатки сероводорода, водяные пары и газообразные углеводороды. Стабильный гидрогенизат выводится из нижней части колонны, проходит теплообменник 8, смешивается с водородсодержащим газом риформинга и, пройдя вторую секцию печи 2, поступает в батарею из трех реакторов платформинга 9. Из последнего реактора батареи газопродуктовая смесь проходит теплообменник 8 и холодильник 10 и охлажденная до ЗО°С поступает в сепаратор высокого давления 11 для отделения циркуляционного газа от жидкого катализата. Циркуляционный газ возвращается в систему платформинга и гидроочистки, а нестабильный катализат (бензин) поступает в сепаратор низкого давления 12. Из сепаратора катализат направляется в колонну стабилизации 13, где из него отделяются

Рис.15.6 - Технологическая схема облагораживания бензина:

1, 8 — теплообменники, 2 — печь двухсекционная, 3— реактор гидроочистки, 4,10, 14— холодильники, 5 — сепаратор гидроочистки, 6 — этанола-минный абсорбер, 7 — отпарная колонна, 9 — реактор платформинга, 11 — сепаратор платформинга высокого давления, 12 — сепаратор платформинга низкого давления, 13 — колонна стабилизации

легколетучие продукты, направляемые на сжижение. Стабильный бензин отбирается из нижней части колонны и, пройдя холодильник 14, поступает на фракционирование.

Технологический процесс платформинга, проводимый с целью получения индивидуальных ароматических углеводородов (ароматизация), не отличается принципиально по аппаратуре и условиям от процесса облагораживания бензина, но имеет ряд особенностей:

- Сырье (бензин прямой гонки) предварительно разгоняется на узкие фракции, каждая из которых ароматизируется отдельно. Отбирают фракции с интервалами температур кипения: головная до 60°С, бензольная 62—85°С, толуольная 85—115°С и ксилольная 115—150°С.

- Полученные ароматические углеводороды выделяются из ароматизированных фракций экстракцией этиленгликолем или диэтиленгликолем, в которых не растворяются алканы и нафтены.

- Смесь ксилолов разделяется сверхчеткой ректификацией на колонне с 320 тарелками, а пара- и метаизомеры — кристаллизацией.

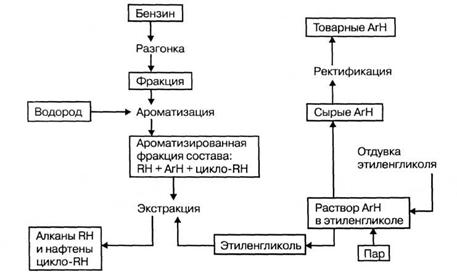

На рис. 15.7представлена принципиальная схема ароматизации.

Выход ароматических углеводородов при ароматизиции составляет от массы бензина: бензол 25%, толуол 30%, ксилолы 20—30%, газ, содержащий водород, метан, этан и пропан до 20%.

Полученные в результате прямой гонки и различных вторичных процессов нефтепродукты содержат компоненты, отрицательно сказывающиеся на их эксплуатационных свойствах. В светлых нефтепродуктах (бензин, керосин, дизельное топливо) содержатся алкены и алкадиены, органические соединения серы (тиоспирты тиоэфиры), нефтяные кислоты, высшие амины и азотсодержащие гетероциклы. Помимо этих примесей в дизельном топливе присутствуют высшие алканы с температурой затвердевания -10°С и выше, которые кристаллизуются при низких температурах. В нефтяных маслах, полученных разгонкой мазута, могут содержаться также смолы и полициклические ароматические углеводороды с боковыми цепями.

Многие из этих соединений вызывают нестабильность свойств нефтепродуктов при хранении и транспортировке, коррозию аппаратуры, образование нагара и токсичных продуктов сгорания. Для их удаления используют методы депарафинизации и очистки нефтепродуктов.

Рис. 15.7 - Схема платформинга для ароматизации

|

|

Депарафинизация - процесс выделения из нефтепродуктов твердых углеводородов, выпадающих в виде кристаллов при охлаждении. Наиболее распространенным методом депарафинизации стал метод с использованием селективных растворителей, основанный на различной растворимости углеводородов. В качестве растворителей используются ацетонто-луольная или метилэтилкетон-толуольная смесь и спиртовой раствор карбамида. При карбамидной депарафинизации карбамид образует с алканами нормального строения с числом углеродных атомов более шести и циклическими углеводородами с длинными алифатическими радикалами кристаллические комплексы

RH + CO(NH2)2 ↔ RH · CO(NH2)2-∆Н .

Полнота извлечения алканов возрастает с понижением температуры (-∆Н), увеличением времени обработки нефтепродуктов растворителем и снижением вязкости системы. Для этого используют растворители, хорошо растворяющие как алканы, так и карбамид. Образовавшиеся кристаллические комплексы отделяют от нефтепродуктов отстаиванием, фильтрованием или центрифугированием. Для очистки нефтепродуктов от примесей используются методы адсорбции, абсорбции и гидрирования.

При адсорбционной очистке в качестве адсорбентов используют естественные глины, синтетические алюмосиликаты, активированный уголь. Для повышения адсорбционной активности поглотители предварительно активируют обработкой кислотами и прокаливанием и диспергируют до размеров частиц около 0,1 мм.

При абсорбционной очистке используют такие селективные растворители, как фенол, фурфурол, смесь фенола с пропаном, жидкий оксид серы (IV), серная кислота, гидроксид натрия. Так, например, при щелочной абсорбционной очистке протекают реакции:

H2S + 2NaOH = Na2S + 2Н2О, RSH + NaOH = RSNa + H2O,

RCOOH + NaOH = RCOONa + H2O

с образованием соединений, растворимых в воде и удаляемых при очистке.

При кислотной очистке из нефтепродуктов удаляются, главным образом, алкены, ароматические углеводороды и некоторые соединения серы:

R-CH=CH2 + H2SO4 = R-CH(OSO3H)-CH3,

С6Н6 + H2SO4 = C6H5OSO3H + H2O,

H2S + H2SO4 = S + SO2 + 2H2O,

2RSH + H2SO4 = R-S-S-R + SO2 + 2H2O .

Технологическая схема абсорбционной очистки нефтепродуктов включает операции экстракции, разделения образующихся фаз, непрерывной регенерации растворителя и его обезвоживания.

Заключительной операцией очистки нефтепродуктов, которую проходят почти все нефтяные топлива прямой гонки, крекинга и риформинга, является гидроочистка. Ее используют также для облагораживания смазочных масел. Гидроочистка представляет одну из разновидностей гидрогенизационного процесса и протекает в условиях, близких к условиям гидрокрекинга и на тех же катализаторах.

В процессе гидроочистки из нефтепродуктов удаляются соединения серы, азота, кислорода и некоторых металлов и гидрируются ненасыщенные углеводороды:

RSH + H2= RH + H2S

R2S + 2H2 = 2RH + H2S

RNH2 + H2 = RH + NH3

ROH + H2 = RH + H2O

R-CH=CH2 + H2 = R-CH2-CH3 .

Образовавшиеся продукты гидрирования отделяются от нефтепродуктов путем поглощения их сорбентами (этаноламин, раствор гидроксида натрия).

Коксованием называется термохимический процесс превращения тяжелых остатков нефтепереработки (гудрон, асфальт, крекинг-остаток) в нефтяной кокс и светлые нефтепродукты (бензин, газойль). Коксование позволяет не только получать беззольный электродный кокс, но и увеличить выход светлых нефтепродуктов за счет расщепления высококипящих углеводородов коксуемых остатков и тем самым повысить глубину переработки тяжелого нефтяного сырья.

Коксования нефтяных остатков может проводиться в установках различного типа:

- в горизонтальных кубах периодического действия;

- в необогреваемых коксовых камерах полунепрерывного

действия; - в реакторах кипящего слоя непрерывного действия.

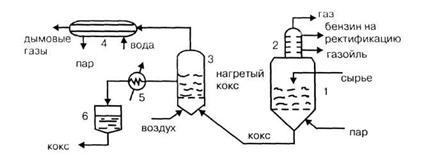

При коксовании в кипящем слое нагретое сырье контактирует в реакторе «КС» с подвижным, нагретым до более высокой температуры, чем сырье, инертным теплоносителем и коксуется на поверхности частиц этого теплоносителя. В современных установках этого типа (рис.15. 8) теплоносителем является гранулированный кокс с размерами частиц до 0,3 мм, который создает в реакторе кипящий слой.

В этом кипящем слое одновременно протекают три процесса:

- собственно коксование, сопровождающееся образованием

продуктов разложения и уплотнения; - прокаливание кокса и удаление из него летучих веществ;

- вторичные реакции продуктов коксования в паровой фазе.

Жидкое сырье подается в реактор 1, в котором поступающим

снизу водяным паром создается кипящий слой кокса. Парогазовая смесь продуктов коксования поступает в парциальный конденсатор реактора 2, где разделяется на газ, бензиновый

Рис. 15.8 - Схема коксования нефтяных остатков:

дистиллят, направляемый на ректификацию, и газойль. Коксовый теплоноситель из реактора подается в коксонагреватель 3, где частично сжигается в токе воздуха. Нагретый кокс охлаждается в коксовом холодильнике 5 и поступает в бункер кокса 6, а частично возвращается в реактор 1. Дымовые газы из коксонагревателя 3 проходят котел-утилизатор 4 и выбрасываются в атмосферу.

Выход продуктов коксования (сырье — гудрон) составляет: кокс 14%, газойль 63% , бензин 12% , газ 10%

Пример решения задачи

Составить материальный баланс установки пиролиза бензина производительностью (Gэ2) 600 тыс т/год товарного этилена.

Пиролиз образующегося этана проводят в отдельной печи.

Исходные данные

Производительность по товарному этилену G2Э1 600000 кг/год;

Число часов работы в году Z 7920;

Суммарные потери этилена на всех стадиях производства П 4%;

Глубина отбора этилена (С2Н4) от потенциального содержания на стадиях газоразделения ГО 98%;

Выход продуктов пиролиза бензина % (масс) Н2 – 0,85; СН4 – 15,8; СО + СО2 = 0,1 ; С2Н2 – 0,4; С2Н4 = 27,5; С2Н6 – 4,1; С3Н4 – 0,3;

С3Н6 – 13,0; С3Н8 – 0,55; С4Н6 – 4,2; С4Н8 – 3,1; С4Н10 – 0,4; жидкие продукты С5 – 2000С – 23,2; тяжелая смола (выше 2000С) – 6,4; кокс – 0,1.

Состав продуктов пиролиза этана (С2Н6), % (масс):

Н2 – 3,5; СН4 – 5,0; СО + СО2 – 0,5; С2Н2 – 0,5; С2Н6 – 37,2; С2Н4 – 47,6; С3Н6 = 0,9; С3Н8 – 0,1; С4Н6 – 1.2; С4Н8 – 0,3; С4Н10 – 0,1; С5 и

выше – 3,1.

-

Производительность по этилену (С2Н4) с учетом потерь

G2Э1 = G2Э (1 + П) = 600000 (1 + 0,04) = 624000 кг/год,

где G2Э1 – производительность по С2Н4 с учетом потерь, кг/год;

G2Э – производительность по товарному этилену, кг/год;

П – потери этилена, доли ед.

-

Производительность с учетом глубины отбора этилена

G2Э2 = G2Э1 /ГО = 622000 : 0,98 = 636480 кг/год,

где G2Э2 – производительность установки пиролиза с учетом глубины отбора этилена от

потенциального содержания;

ГО – глубина отбора от потенциального содержания, доли ед.

-

Часовой расход этилена

GЭ = G2Э2× 1000/Z = 636480 × 1000/7920 = 80364 кг/ч,

где GЭ – часовой расход этилена, кг/ч;

Z – число часов работы в году.

-

Конверсия этана С2Н6

Кэт = 1 – ХЭТ2 = 1 – 0,372 = 0,628,

где Кэт – конверсия этана;

ХЭТ2 – выход этана при пиролизе этана, доли. Ед.

-

Часовой расход бензина

80364

Gб= GЭ / (ХЭ + (ХЭТ1/КЭТ) × ХЭ2 ) = ––––––––––––––––––––––––––––––– = 262540 кг/ч,

0,275 + (0,041 : 0,628) × 0,476

где Gб – производительность печи пиролиза по бензину, кг/час;

ХЭ1, ХЭ2 – выход этилена при

-

Часовая загрузка этановой печи

GЭТ = Gб× ХЭТ1/КЭТ = 262540 × 0,041/0,628 = 17140 кг/час,

где GЭТ – часовая загрузка этановой печи, кг/час;

ХЭТ – выход этана при пиролизе бензина, доли ед.;

КЭ – конверсия этана, доли. ед.

-

Разложение этана

GразлЭТ = GЭТ× КЭТ = 17140 × 0,628 = 10764 кг/час.

- Рециркуляция этана

GрециркЭТ = GЭТ – GразлЭТ = 17140 – 10764 = 6376 кг/час.

На основании выше приведенных расчетов составляем материальный баланс процесса пиролиза бензина и этана отдельно и суммируем их .

Материальный баланс

|

Компонент |

Бензин |

Этан |

Всего |

Выход в расчете на бензин, % масс. |

|||

|

Кг/ч |

%(масс) |

Кг/ч |

%(масс) |

Кг/ч |

%(масс) |

||

|

Сырье |

262540 |

17140 |

279680 |

100 |

|||

|

Н2 |

2231,6 262540×0,085= |

0,85 |

17140×0,035= =599,9 |

3,5 |

2831,5 |

2831,5 ––––––×100=1,01 279680 |

2831.5 ––––––×100=1,01 262540 |

|

СН4 метан |

41481,3 |

15,80 |

857,0 |

5,0 |

42338,3 |

15,2 |

16,1 |

|

СО+СО2 |

262,5 |

0,1 |

85,7 |

0,5 |

348,2 |

0,1 |

0,1 |

|

С2Н2 |

1050,2 |

0,4 |

85,7 |

0,5 |

1135,9 |

0,4 |

0,4 |

|

С2Н4 |

72198,5 |

27,5 |

8158,7 |

47,6 |

80357,2 |

28,7 |

30,6 |

|

С2Н6 |

10764,1 |

4,1 |

6376,1 |

37,6 |

17140,2 |

6,1 |

– |

|

С3Н4 |

787,6 |

0,3 |

– |

– |

787,6 |

0,3 |

0,3 |

|

С3Н6 |

34130,2 |

13,0 |

154,3 |

0,9 |

34284,5 |

12,3 |

13.1 |

|

С3Н8 |

1444,0 |

0,55 |

17,1 |

0,1 |

1444,1 |

0,5 |

0,6 |

|

С4Н6 |

11026,7 |

4,2 |

209,7 |

1,2 |

11232,4 |

4,0 |

4,3 |

|

С4Н8 |

8138,7 |

3,1 |

51,4 |

0,3 |

8190,1 |

2,9 |

3.1 |

|

С4Н10 |

1050,2 |

0,4 |

17,1 |

0,1 |

1067,3 |

0,4 |

0,4 |

|

С5–2000С |

60909,3 |

23,2 |

531,3 |

3,1 |

61440,6 |

22,0 |

23,4 |

|

Тяжелая смола |

16802,6 |

6,4 |

0,0 |

0,0 |

16802,6 |

6,0 |

6,4 |

|

Кокс |

262,5 |

0,1 |

0,0 |

0,0 |

262,5 |

0,1 |

0,1 |

|

ИТОГО |

262540,0 |

100,0 |

17140,0 |

100,0 |

279680 |

100,0 |

100,0 |